फोर्जिंग पाईप स्टब फोर्जिंगसाठी फोर्जिंग प्रेस हीटिंग उपकरणांचे काय उपयोग आहेत?

2024-10-30

फोर्जिंग पाईप स्टब फोर्जिंगसाठी फोर्जिंग प्रेस हीटिंग उपकरणांचे काय उपयोग आहेत?

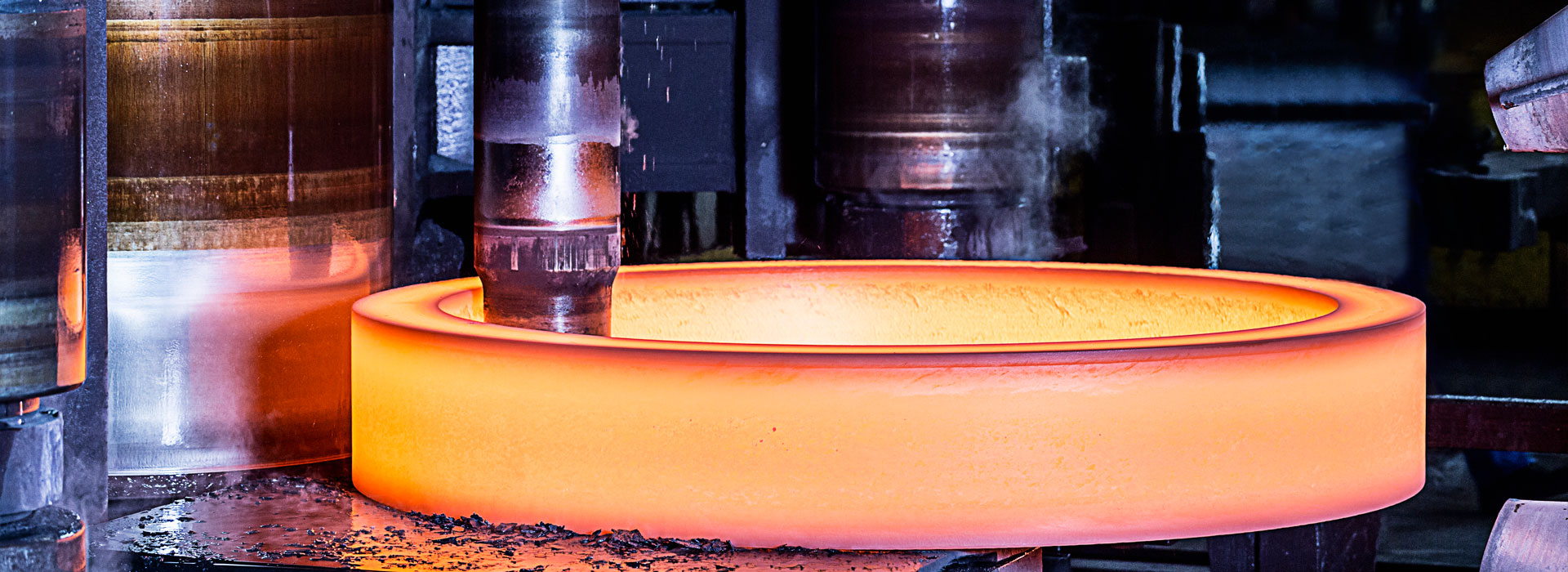

फोर्जिंग हीटिंग उपकरणे हे एक महत्त्वाचे उपकरण आहेफोर्जिंगउत्पादन फोर्जिंग प्रक्रियेच्या गरजा पूर्ण करणे, फोर्जिंग भागांची गुणवत्ता सुधारणे, फोर्जिंगची उत्पादन किंमत कमी करणे, उर्जेचा तर्कशुद्ध वापर करणे, पर्यावरणाचे संरक्षण करणे, कामाची परिस्थिती सुधारणे आणि सुसंस्कृत उत्पादन प्राप्त करणे यावर गरम गुणवत्तेचा मोठा प्रभाव पडतो. उदाहरणार्थ: कमी आणि कोणतेही ऑक्सिडेशन हीटिंग तंत्रज्ञान उत्तीर्ण होत नाही हे अचूक फोर्जिंगच्या विकासाचे एक महत्त्वाचे कारण आहे; कमी गरम गुणवत्तेमुळे मोठ्या फोर्जिंग्ज अनेकदा उत्पादनावर परिणाम करतात; मागासलेल्या हीटिंग तंत्रज्ञानामुळे काही कारखाने संपूर्ण प्लांटच्या उत्पादन विकासातील कमकुवत दुवा बनले आहेत; शास्त्रोक्त हीटिंग सिस्टम नसल्यामुळे काही कारखाने, जरी फोर्जिंग्जच्या उत्पादनाची पृष्ठभागाची अचूकता आवश्यकता पूर्ण करण्यासाठी, परंतु अंतर्गत मेटॅलोग्राफिक संस्था तांत्रिक मानकांची पूर्तता करत नाही, काही कारखाने मागासलेल्या हीटिंग उपकरणांमुळे आणि भरपूर इंधन वाया घालवतात आणि पर्यावरणाचे गंभीर प्रदूषण करतात. म्हणूनच, विज्ञान आणि तंत्रज्ञानाच्या प्रगतीसह आणि फोर्जिंग प्रक्रियेच्या विकासासह, ऊर्जा संवर्धन आणि पर्यावरण संरक्षणाच्या तातडीच्या आवश्यकतांसह, फोर्जिंग हीटिंग उपकरणांच्या पातळीमध्ये वेगाने सुधारणा करणे अधिक निकडीचे आहे.

फोर्जिंग हीटिंग म्हणजे धातूचे तापमान वाढवणे, धातूची प्लॅस्टिकिटी वाढवणे, विकृती प्रतिरोधकता कमी करणे, धातूला फोर्ज करणे सोपे बनवण्याचा उद्देश साध्य करणे आणि फोर्जिंग प्रक्रिया उर्जेचा वापर मोठ्या प्रमाणात कमी करणे. विशिष्ट तपमानावर धातू गरम केल्याने धातूचा अंतर्गत ताण देखील दूर होऊ शकतो, धातूची अंतर्गत संस्था बदलू शकते आणि पाईप स्टब फोर्जिंगची गुणवत्ता सुधारू शकते. म्हणून, फोर्जिंग हीटिंग फोर्जिंग उत्पादनाचा एक महत्त्वाचा भाग आहे.

पावडर फोर्जिंग ही एक अशी प्रक्रिया आहे जी पावडर मेटलर्जी आणि अचूक डाय फोर्जिंग या दोन्हींच्या फायद्यांचा पूर्ण उपयोग करण्यासाठी एकत्रित करते. हे कमी खर्चात आणि उच्च उत्पादन कार्यक्षमतेसह उच्च दर्जाचे, उच्च सुस्पष्टता आणि जटिल आकाराचे संरचनात्मक भाग मोठ्या प्रमाणात तयार करू शकते. पावडर फोर्जिंग प्रक्रियेकडे जवळजवळ सर्व औद्योगिक देशांनी लक्ष दिले आहे. प्रक्रियेच्या वर्गीकरणानुसार पावडर फोर्जिंग, सहसा पावडर फोर्जिंग, सिंटरिंग फोर्जिंग, फोर्जिंग सिंटरिंग आणि पावडर कोल्ड फोर्जिंगमध्ये विभागले जाऊ शकते.

पावडर फोर्जिंग तंत्रज्ञानाचा विकास खूप वेगवान आहे आणि नवीन प्रक्रिया पद्धती उदयास येत आहेत. जसे की लूज फोर्जिंग पद्धत, पेलेट फोर्जिंग पद्धत, स्प्रे फोर्जिंग पद्धत, पावडर जॅकेट फ्री फोर्जिंग पद्धत, पावडर आइसोथर्मल फोर्जिंग पद्धत, पावडर सुपरप्लास्टिक डाय फोर्जिंग इत्यादी. याव्यतिरिक्त, पावडर बनवण्याच्या पद्धती आहेत: पावडर हॉट आयसोस्टॅटिक प्रेसिंग, पावडर हॉट एक्सट्रूजन, पावडर स्विंग रोलिंग, पावडर स्पिनिंग, पावडर सतत एक्सट्रूझन, पावडर रोलिंग, पावडर इंजेक्शन फॉर्मिंग, पावडर एक्सप्लोसिव्ह फॉर्मिंग आणि याप्रमाणे.

प्रीफॉर्मिंग बिलेटची रचना फोर्जिंगचे वजन, घनता, आकार आणि आकाराची आवश्यकता, प्रीफॉर्मिंग बिलेटची घनता, आकार आणि आकार यावर आधारित आहे. सर्वात मूलभूत तत्त्व हे आहे की ते फोर्जिंग दरम्यान प्रीफॉर्म्ड ब्लँकच्या कॉम्पॅक्ट आणि पूर्ण डाईसाठी अनुकूल आहे आणि पूर्ण डाई होण्यापूर्वी प्रीफॉर्म केलेल्या ब्लँकमध्ये शक्य तितक्या मोठ्या ट्रान्सव्हर्स प्लास्टिकचा प्रवाह असावा. तथापि, मोल्ड पोकळी भरण्यापूर्वी प्लास्टिकच्या विकृतीचे प्रमाण प्रीफॉर्म केलेल्या बिलेटसाठी परवानगी असलेल्या प्लास्टीसिटीच्या मर्यादेपेक्षा जास्त असू शकत नाही. या व्यतिरिक्त, हे लक्षात घेतले पाहिजे की जेव्हा मोल्ड पोकळीने प्रीफॉर्म केलेली रिक्त जागा भरली जाते, तेव्हा प्रत्येक भागाची तणाव स्थिती शक्य तितक्या तीन-मार्गी संकुचित तणाव स्थितीत असावी जेणेकरून ताण तणावाची स्थिती टाळता येईल किंवा कमी होईल.

घनता हे प्रीफॉर्म्ड बिलेटचे मूलभूत मापदंड आहे. प्रीफॉर्मिंग बिलेटची घनता आणि फोर्जिंगच्या गुणवत्तेनुसार, प्रीफॉर्मिंग बिलेटची मात्रा प्राप्त केली जाते आणि नंतर प्रीफॉर्मिंग बिलेटची उंची आणि रेडियल आकार प्रीफॉर्मिंग बिलेटच्या उंची आणि व्यासाच्या गुणोत्तरानुसार निर्धारित केला जातो. हे डायच्या आकाराच्या डिझाइनसाठी आधार म्हणून वापरले जाते.

पावडर फोर्जिंगची अंतिम घनता प्रामुख्याने फोर्जिंग विकृतीद्वारे निर्धारित केली जाते आणि सामान्यत: प्रीफॉर्म केलेल्या रिक्त घनतेशी फारसा संबंध नसतो. प्रीफॉर्म्ड बिलेट डेन्सिटीची निवड प्रामुख्याने विचार करते की प्रीफॉर्म केलेल्या बिलेटमध्ये उत्पादन प्रक्रियांमधील ट्रान्समिशन प्रक्रिया खराब होणार नाही आणि आकार पूर्ण झाला आहे याची खात्री करण्यासाठी पुरेशी ताकद असावी. या कारणास्तव, कोल्ड प्रेसिंगनंतर प्रीफॉर्म्ड ब्लँकची घनता सैद्धांतिक घनतेच्या सुमारे 80% आहे.