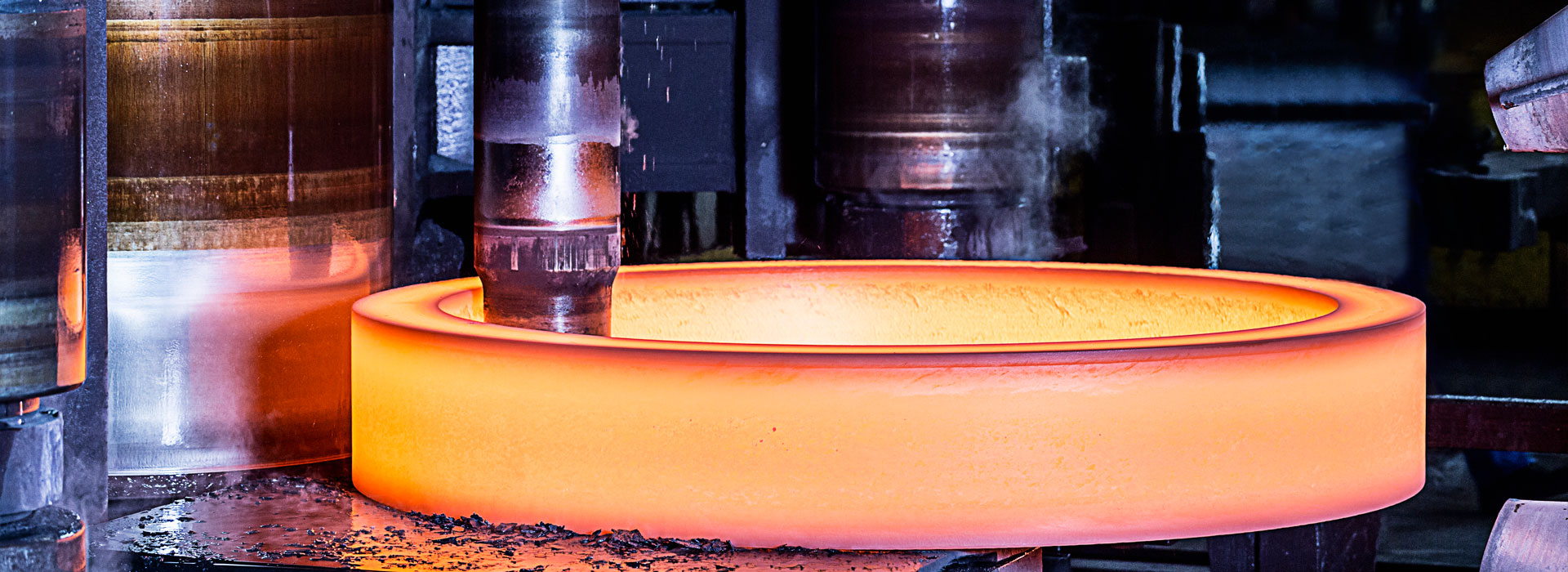

चालविलेल्या इनर गियर रिंग फोर्जिंगच्या गुणवत्तेवर परिणाम करणारी दोन कारणे

2024-10-24

प्रथम कच्च्या मालाच्या गुणवत्तेवर होणारा परिणाम आहेफोर्जिंग्ज. फोर्जिंगची गुणवत्ता सुनिश्चित करण्यासाठी कच्च्या मालाची चांगली गुणवत्ता ही एक पूर्व शर्त आहे. कच्च्या मालामध्ये दोष असल्यास, ते फोर्जिंग्ज तयार करण्याच्या प्रक्रियेवर आणि फोर्जिंगच्या अंतिम गुणवत्तेवर परिणाम करेल. कच्च्या मालातील रासायनिक घटक निर्दिष्ट श्रेणीपेक्षा जास्त असल्यास किंवा अशुद्ध घटकांची सामग्री खूप जास्त असल्यास, फोर्जिंग्जच्या निर्मितीवर आणि गुणवत्तेवर त्याचा अधिक परिणाम होतो. उदाहरणार्थ, S, B, Cu, Sn सारखे घटक कमी हळुवार बिंदूचे टप्पे तयार करतात, ज्यामुळे चालविलेल्या आतील गियर रिंग फोर्जिंगला गरम ठिसूळपणाचा धोका असतो.

आंतरिक सूक्ष्म-दाणेदार स्टील मिळविण्यासाठी, स्टीलमधील अवशिष्ट ॲल्युमिनियम सामग्री एका विशिष्ट मर्यादेत नियंत्रित करणे आवश्यक आहे. खूप कमी ॲल्युमिनियम सामग्री धान्य आकार नियंत्रित करण्यासाठी भूमिका बजावणार नाही, आणि फोर्जिंगच्या अंतर्गत धान्य आकारास अयोग्य बनवणे अनेकदा सोपे असते; जास्त प्रमाणात ॲल्युमिनियम सामग्री प्रेशर प्रोसेसिंग दरम्यान फायबर टिश्यू तयार करण्याच्या स्थितीत लाकूड धान्य फ्रॅक्चर आणि फाडण्यासारखे फ्रॅक्चर सहज तयार करेल. उदाहरणार्थ, ऑस्टेनिटिक स्टेनलेस स्टीलमध्ये, n, Si, Al आणि Mo सामग्री जितकी जास्त असेल, तितके अधिक फेराइट टप्पे असतील, फोर्जिंग दरम्यान बँड क्रॅक तयार करणे आणि भाग चुंबकीय बनवणे सोपे आहे.

कच्च्या मालामध्ये संकोचन नलिकाचे अवशेष, त्वचेखालील फोड, तीव्र कार्बाइड पृथक्करण आणि खडबडीत नॉन-मेटलिक समावेश (स्लॅग समावेश) यांसारखे दोष असल्यास, फोर्जिंग दरम्यान फोर्जिंग्जमध्ये क्रॅक निर्माण करणे सोपे आहे. डेंड्राइट्स, तीव्र ढिलेपणा, नॉन-मेटलिक समावेश, पांढरे डाग, ऑक्साईड फिल्म्स, सेग्रिगेशन बँड आणि कच्च्या मालामध्ये विदेशी धातू मिसळणे यासारख्या दोषांमुळे फोर्जिंग्जची कार्यक्षमता खराब होऊ शकते. कच्च्या मालातील पृष्ठभागावरील क्रॅक, पट, चट्टे आणि खडबडीत क्रिस्टल रिंग्समुळे फोर्जिंगमध्ये पृष्ठभागावर भेगा पडणे सोपे आहे.

मग फोर्जिंग प्रक्रियेचा फोर्जिंगच्या गुणवत्तेवर परिणाम होतो. फोर्जिंग प्रक्रियेमध्ये सामान्यतः खालील प्रक्रियांचा समावेश होतो, म्हणजे, ब्लँकिंग, गरम करणे, तयार करणे, फोर्जिंगनंतर थंड करणे, पिकलिंग आणि फोर्जिंगनंतर उष्णता उपचार. फोर्जिंग प्रक्रियेदरम्यान प्रक्रिया अयोग्य असल्यास, फोर्जिंग दोषांची मालिका येऊ शकते. फोर्जिंग प्लांटच्या गरम प्रक्रियेमध्ये चार्जिंग तापमान, गरम तापमान, गरम करण्याची गती, इन्सुलेशन वेळ, फर्नेस गॅस कंपोझिशन इत्यादींचा समावेश होतो. जर गरम करणे अयोग्य असेल, जसे की गरम तापमान खूप जास्त असेल आणि गरम होण्याची वेळ खूप जास्त असेल, तर यामुळे डिकार्ब्युरायझेशन, ओव्हरहाटिंग आणि ओव्हरबर्निंग यांसारखे दोष उद्भवतील.

मोठ्या क्रॉस-सेक्शनल परिमाणे, खराब थर्मल चालकता आणि कमी प्लॅस्टिकिटी असलेल्या बिलेट्ससाठी, जर गरम गती खूप वेगवान असेल आणि होल्डिंगची वेळ खूप कमी असेल, तर तापमान वितरण अनेकदा असमान असते, ज्यामुळे थर्मल ताण आणि बिलेट क्रॅक होतात.

फोर्जिंग फॉर्मिंग प्रक्रियेमध्ये विरूपण मोड, विरूपण पदवी, विकृती तापमान, विकृती गती, तणाव स्थिती, साधन आणि डाई परिस्थिती आणि स्नेहन परिस्थिती यांचा समावेश होतो. तयार होण्याची प्रक्रिया अयोग्य असल्यास, यामुळे खरखरीत धान्य, असमान धान्य, विविध क्रॅक, फोल्डिंग, झिरपणे, एडी प्रवाह आणि अवशिष्ट कास्ट स्ट्रक्चर्स होऊ शकतात. फोर्जिंगनंतर कूलिंग प्रक्रियेदरम्यान, प्रक्रिया अयोग्य असल्यास, यामुळे कूलिंग क्रॅक, पांढरे डाग आणि नेटवर्क कार्बाइड होऊ शकतात.