फोर्जिंग भागांच्या कडकपणाची चाचणी घेण्यासाठी तांत्रिक विश्लेषण

2022-12-02

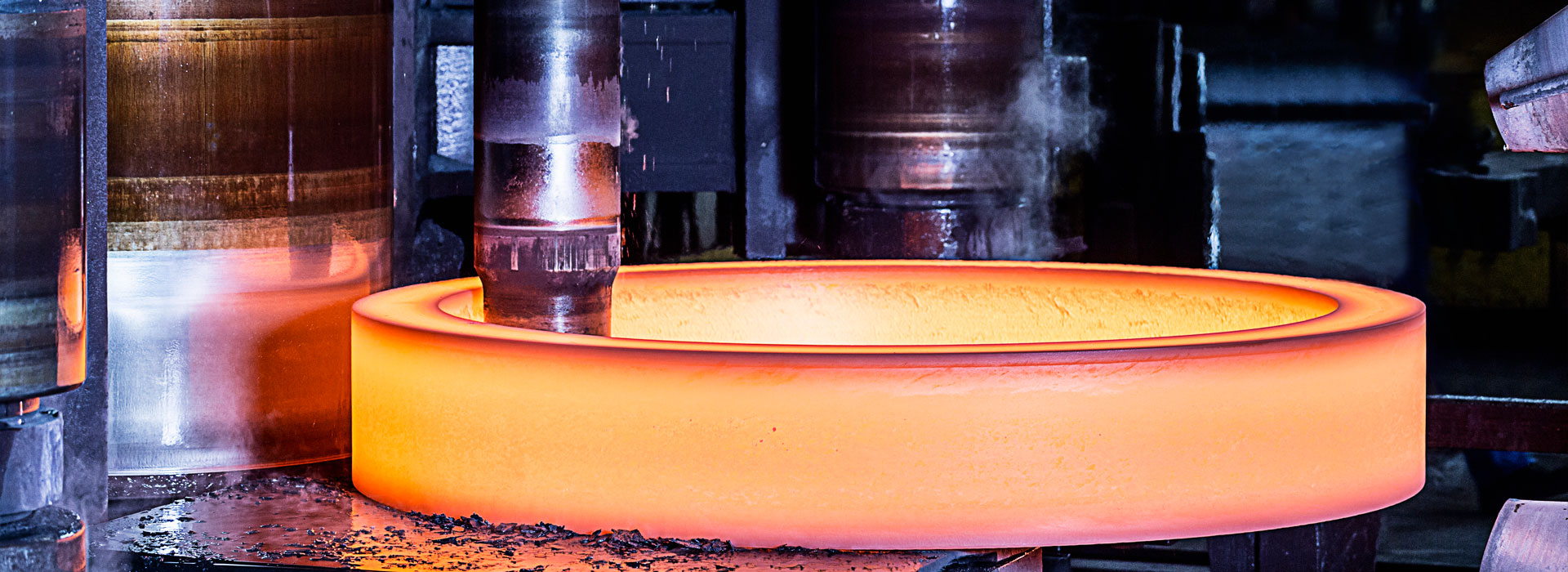

प्रक्रियेचा ताण दूर करण्यासाठी, रचना समायोजित करा, धान्य परिष्कृत करा आणि त्यानंतरच्या प्रक्रियेसाठी चांगली परिस्थिती निर्माण करा,फोर्जिंगप्रक्रिया केल्यानंतर भाग योग्य उष्णता उपचार अधीन केले पाहिजे. उष्णता उपचार पद्धतींमध्ये अॅनिलिंग, सामान्यीकरण, सामान्यीकरण, टेम्परिंग, शमन टेम्परिंग इत्यादींचा समावेश होतो. उष्णता उपचारांची कार्यक्षमता सुनिश्चित करण्यासाठी, वर्कपीसची बहुतेक कडकपणाची मूल्ये कठोरपणाच्या एका विशिष्ट श्रेणीमध्ये निर्दिष्ट केली जातात आणि काही खाली निर्दिष्ट केल्या आहेत. विशिष्ट कठोरता मूल्य. बर्याच कडकपणा चाचणी पद्धती ब्रिनेल ड्युरोमीटरचा वापर निर्दिष्ट करतात, काही रॉकवेल ड्युरोमीटर वापरतात आणि काही मध्यम ते मोठ्या वर्कपीसमध्ये शॉवर किंवा रिगर ड्युरोमीटर वापरता येतात.

आपल्या सर्वांना माहित आहे की, ब्रिनेल कडकपणा परीक्षक मुख्यतः फोर्जिंग्जच्या कडकपणा तपासणीसाठी वापरला जातो, ब्रिनेल कठोरता मूल्ये बहुतेक मानक किंवा वापरकर्ता रेखाचित्रांवर आवश्यक असतात. सर्व प्रकारच्या फोर्जिंगला तुकड्या-तुकड्यांची तपासणी आवश्यक असते आणि प्रत्येक वर्कपीसला मल्टी-पॉइंट तपासणी देखील आवश्यक असते.

लहान फोर्जिंग भागांसाठी, ते थेट बेंच ब्रिनेल कडकपणा परीक्षकावर तपासले जाऊ शकते. डेस्कटॉप संगणकावर मध्यम आणि मोठ्या फोर्जिंगची चाचणी केली जाऊ शकत नाही. कठोरता चाचणी पद्धती दोन प्रकारच्या आहेत. एक म्हणजे पोर्टेबल ब्रिनेल कडकपणा परीक्षक वापरणे, दुसरे म्हणजे इतर पोर्टेबल कठोरता परीक्षक वापरणे, मोजणे आणि ब्रिनेल कठोरता मूल्यामध्ये रूपांतरित करणे.

फोर्जिंग हे सहसा यांत्रिक भागांचे फक्त रिक्त असतात. फोर्जिंग उत्पादनानंतर, ते प्रक्रियेसाठी प्रक्रिया संयंत्राकडे पाठविले जाणे आवश्यक आहे आणि प्रक्रिया केल्यानंतर, त्यावर उष्णता उपचार करणे आवश्यक आहे. उष्णता उपचार पद्धतींमध्ये सामान्यीकरण, शमन आणि टेम्परिंग, कार्बरायझिंग, नायट्राइडिंग, स्थानिक उच्च वारंवारता क्वेंचिंग इत्यादींचा समावेश होतो. उष्णता उपचार केलेल्या वर्कपीसपैकी काही थेट यांत्रिक भाग म्हणून वापरल्या जाऊ शकतात आणि काहींना ग्राइंडिंग आणि इतर टर्मिनल प्रक्रियेतून जावे लागते आणि नंतर वापरले जाते. यांत्रिक भाग म्हणून.

इतर पद्धतींद्वारे प्रक्रिया केलेल्या यांत्रिक भागांच्या तुलनेत (जसे की एक्सट्रूझन, रोलिंग, कास्टिंग इ.), मेकॅनिकल फोर्जिंगच्या रिक्ततेद्वारे प्रक्रिया केलेल्या यांत्रिक भागांमध्ये चांगले अंतिम यांत्रिक गुणधर्म असतात. या वर्कपीसमध्ये चांगली कडकपणा असली पाहिजे आणि निर्दिष्ट कठोरता पोहोचली पाहिजे. त्यांच्यात सामर्थ्य, परिधानक्षमता, पृष्ठभागाची कडकपणा किंवा स्थानिक कडकपणा असणे आवश्यक आहे जे वर्कपीसमध्ये वापरण्याच्या परिस्थितीत असणे आवश्यक आहे.

म्हणून, उष्णता उपचारानंतर वर्कपीस अचूक कडकपणा चाचणीच्या अधीन असावी, कडकपणा परीक्षकाचा वापर रॉकवेल कडकपणा परीक्षक असावा. वर्कपीस लहान असताना बेंचटॉप रॉकवेल कडकपणा परीक्षक वापरला जाऊ शकतो. वर्कपीस मोठा, जड किंवा लांब असेल तेव्हा पोर्टेबल रॉकवेल कडकपणा परीक्षक वापरावा. जेव्हा पोर्टेबल रॉकवेल ड्युरोमीटर उपलब्ध नसतात किंवा कडकपणा चाचणीची अचूकता जास्त नसते, तेव्हा फोर्जिंग्स शोहल, रिहेल किंवा हॅमर ब्रिनेल ड्युरोमीटर वापरू शकतात.

आपल्या सर्वांना माहित आहे की, ब्रिनेल कडकपणा परीक्षक मुख्यतः फोर्जिंग्जच्या कडकपणा तपासणीसाठी वापरला जातो, ब्रिनेल कठोरता मूल्ये बहुतेक मानक किंवा वापरकर्ता रेखाचित्रांवर आवश्यक असतात. सर्व प्रकारच्या फोर्जिंगला तुकड्या-तुकड्यांची तपासणी आवश्यक असते आणि प्रत्येक वर्कपीसला मल्टी-पॉइंट तपासणी देखील आवश्यक असते.

लहान फोर्जिंग भागांसाठी, ते थेट बेंच ब्रिनेल कडकपणा परीक्षकावर तपासले जाऊ शकते. डेस्कटॉप संगणकावर मध्यम आणि मोठ्या फोर्जिंगची चाचणी केली जाऊ शकत नाही. कठोरता चाचणी पद्धती दोन प्रकारच्या आहेत. एक म्हणजे पोर्टेबल ब्रिनेल कडकपणा परीक्षक वापरणे, दुसरे म्हणजे इतर पोर्टेबल कठोरता परीक्षक वापरणे, मोजणे आणि ब्रिनेल कठोरता मूल्यामध्ये रूपांतरित करणे.

फोर्जिंग हे सहसा यांत्रिक भागांचे फक्त रिक्त असतात. फोर्जिंग उत्पादनानंतर, ते प्रक्रियेसाठी प्रक्रिया संयंत्राकडे पाठविले जाणे आवश्यक आहे आणि प्रक्रिया केल्यानंतर, त्यावर उष्णता उपचार करणे आवश्यक आहे. उष्णता उपचार पद्धतींमध्ये सामान्यीकरण, शमन आणि टेम्परिंग, कार्बरायझिंग, नायट्राइडिंग, स्थानिक उच्च वारंवारता क्वेंचिंग इत्यादींचा समावेश होतो. उष्णता उपचार केलेल्या वर्कपीसपैकी काही थेट यांत्रिक भाग म्हणून वापरल्या जाऊ शकतात आणि काहींना ग्राइंडिंग आणि इतर टर्मिनल प्रक्रियेतून जावे लागते आणि नंतर वापरले जाते. यांत्रिक भाग म्हणून.

इतर पद्धतींद्वारे प्रक्रिया केलेल्या यांत्रिक भागांच्या तुलनेत (जसे की एक्सट्रूझन, रोलिंग, कास्टिंग इ.), मेकॅनिकल फोर्जिंगच्या रिक्ततेद्वारे प्रक्रिया केलेल्या यांत्रिक भागांमध्ये चांगले अंतिम यांत्रिक गुणधर्म असतात. या वर्कपीसमध्ये चांगली कडकपणा असली पाहिजे आणि निर्दिष्ट कठोरता पोहोचली पाहिजे. त्यांच्यात सामर्थ्य, परिधानक्षमता, पृष्ठभागाची कडकपणा किंवा स्थानिक कडकपणा असणे आवश्यक आहे जे वर्कपीसमध्ये वापरण्याच्या परिस्थितीत असणे आवश्यक आहे.

म्हणून, उष्णता उपचारानंतर वर्कपीस अचूक कडकपणा चाचणीच्या अधीन असावी, कडकपणा परीक्षकाचा वापर रॉकवेल कडकपणा परीक्षक असावा. वर्कपीस लहान असताना बेंचटॉप रॉकवेल कडकपणा परीक्षक वापरला जाऊ शकतो. वर्कपीस मोठा, जड किंवा लांब असेल तेव्हा पोर्टेबल रॉकवेल कडकपणा परीक्षक वापरावा. जेव्हा पोर्टेबल रॉकवेल ड्युरोमीटर उपलब्ध नसतात किंवा कडकपणा चाचणीची अचूकता जास्त नसते, तेव्हा फोर्जिंग्स शोहल, रिहेल किंवा हॅमर ब्रिनेल ड्युरोमीटर वापरू शकतात.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy