डाय फोर्जिंग-मुक्त फोर्जिंग उघडा

चौकशी पाठवा

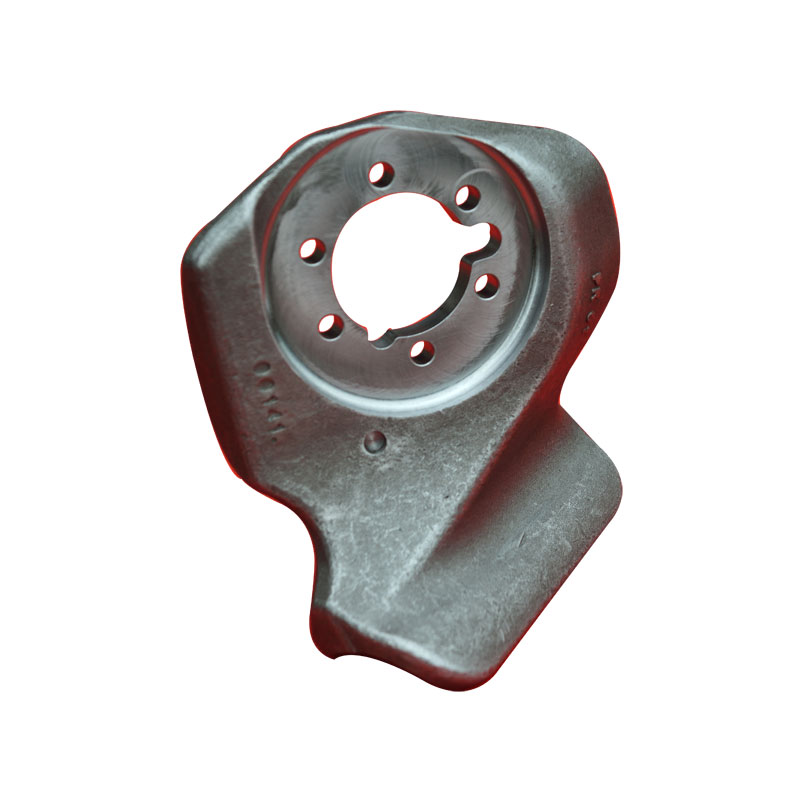

डाय फोर्जिंग-मुक्त फोर्जिंग उघडाही एक प्रक्रिया पद्धत आहे, ज्याला फ्री फोर्जिंग म्हणून संबोधले जाते, जे इच्छित आकार आणि आकार आणि विशिष्ट यांत्रिक गुणधर्म प्राप्त करण्यासाठी कोणत्याही निर्बंधाशिवाय वरच्या आणि खालच्या एव्हील पृष्ठभागांदरम्यान सर्व दिशांना मुक्तपणे विकृत करण्यासाठी प्रभाव शक्ती किंवा दबाव वापरते.

फोर्जिंग वैशिष्ट्ये

मध्ये वापरलेली साधने आणि उपकरणेउघडा मरणे फोर्जिंग साधे, सार्वत्रिक आणि कमी किमतीचे आहेत. रिक्त कास्टिंगच्या तुलनेत,उघडा मरणे फोर्जिंगमुळे संकोचन पोकळी, संकोचन सच्छिद्रता, सच्छिद्रता आणि इतर दोष काढून टाकले जातात, जेणेकरून कोरेमध्ये यांत्रिक गुणधर्म जास्त असतात. फोर्जिंग्स आकारात साधे आणि ऑपरेशनमध्ये लवचिक असतात. म्हणून, जड यंत्रसामग्री आणि महत्त्वपूर्ण भागांच्या निर्मितीमध्ये हे विशेषतः महत्वाचे आहे.

अर्ज फील्ड

उघडा डाय फोर्जिंग म्हणजे मॅन्युअल ऑपरेशनद्वारे फोर्जिंगचा आकार आणि आकार नियंत्रित करणे, त्यामुळे फोर्जिंगची अचूकता कमी आहे, प्रक्रिया भत्ता मोठा आहे, श्रम तीव्रता मोठी आहे, उत्पादकता जास्त नाही, म्हणून ते प्रामुख्याने एकल, लहान बॅच उत्पादनात वापरले जाते.

वर्गीकरण

उघडा डाय फोर्जिंग मॅन्युअलमध्ये विभागले गेले आहेउघडा मरणे फोर्जिंग आणि मशीनउघडा मरणे फोर्जिंग

मॅन्युअलउघडा मरणे फोर्जिंग उत्पादन कार्यक्षमता कमी आहे, श्रम तीव्रता मोठी आहे, फक्त दुरुस्तीसाठी वापरली जाते किंवा फोर्जिंग उत्पादनाची साधी, लहान, लहान बॅच वापरली जाते.

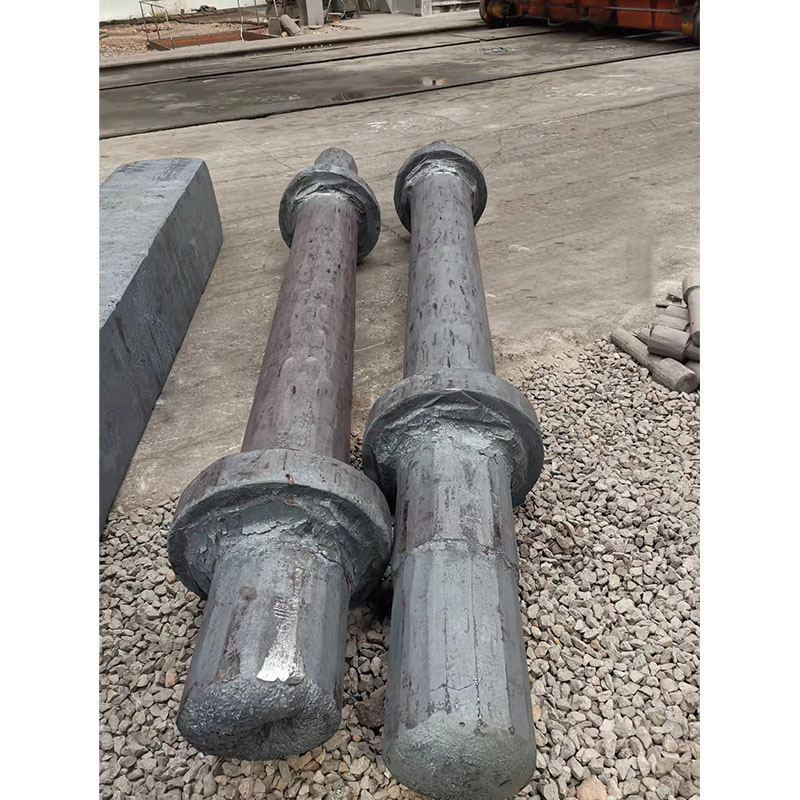

आधुनिक औद्योगिक उत्पादनात, मशीनउघडा मरणे फोर्जिंग फोर्जिंग उत्पादनाची मुख्य पद्धत बनली आहे, जड यंत्रसामग्री उत्पादनात, ती विशेषतः महत्वाची भूमिका बजावते. फोर्जिंगचा आकार आणि आकार प्रामुख्याने ऑपरेटरच्या तांत्रिक स्तराद्वारे निर्धारित केला जातो.

मुख्य उपकरणे

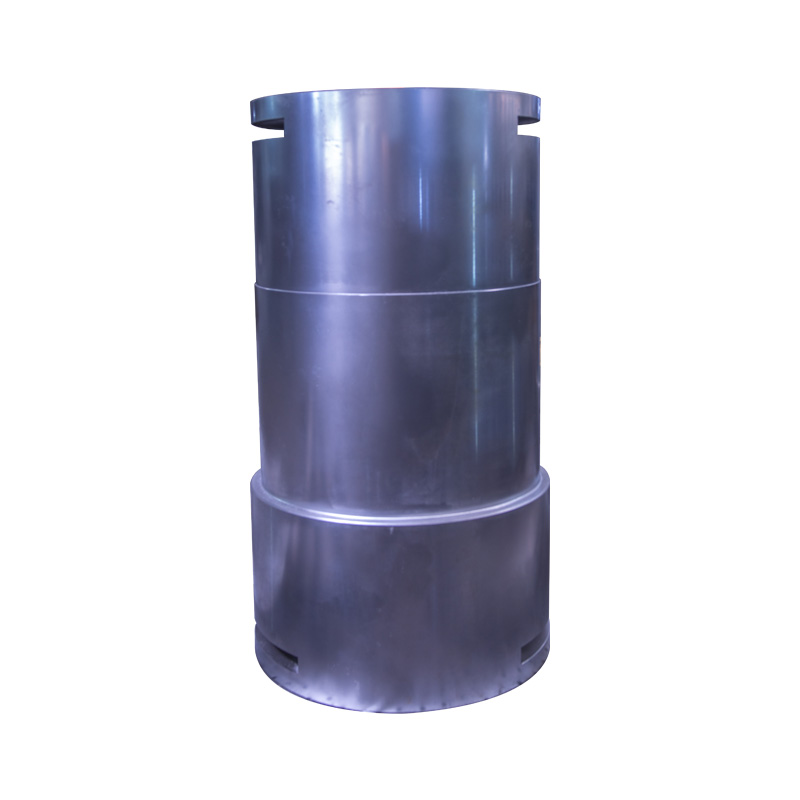

उघडा डाय फोर्जिंग उपकरणे हॅमर आणि हायड्रॉलिक प्रेस दोन श्रेणींमध्ये विभागली गेली आहेत. उत्पादनात वापरल्या जाणार्या फोर्जिंग हॅमरमध्ये एअर हॅमर आणि स्टीम - एअर हॅमर असतात, काही कारखाने साधी रचना देखील वापरतात, कमी गुंतवणूकीचा स्प्रिंग हॅमर, प्लायवुड हॅमर, लीव्हर हॅमर आणि वायर हॅमर इ. हायड्रोलिक प्रेस हे विकृत करून मोठ्या फोर्जिंग्ज तयार करण्याचा एकमेव मार्ग आहे. द्रव द्वारे उत्पादित स्थिर दबाव अंतर्गत billets.

मूलभूत प्रक्रिया

फ्री फोर्जिंगच्या मूलभूत प्रक्रियेमध्ये अपसेटिंग, ड्रॉइंग, पंचिंग, बेंडिंग, ट्विस्टिंग, डिस्लोकेशन, कटिंग आणि फोर्जिंग यांचा समावेश होतो.