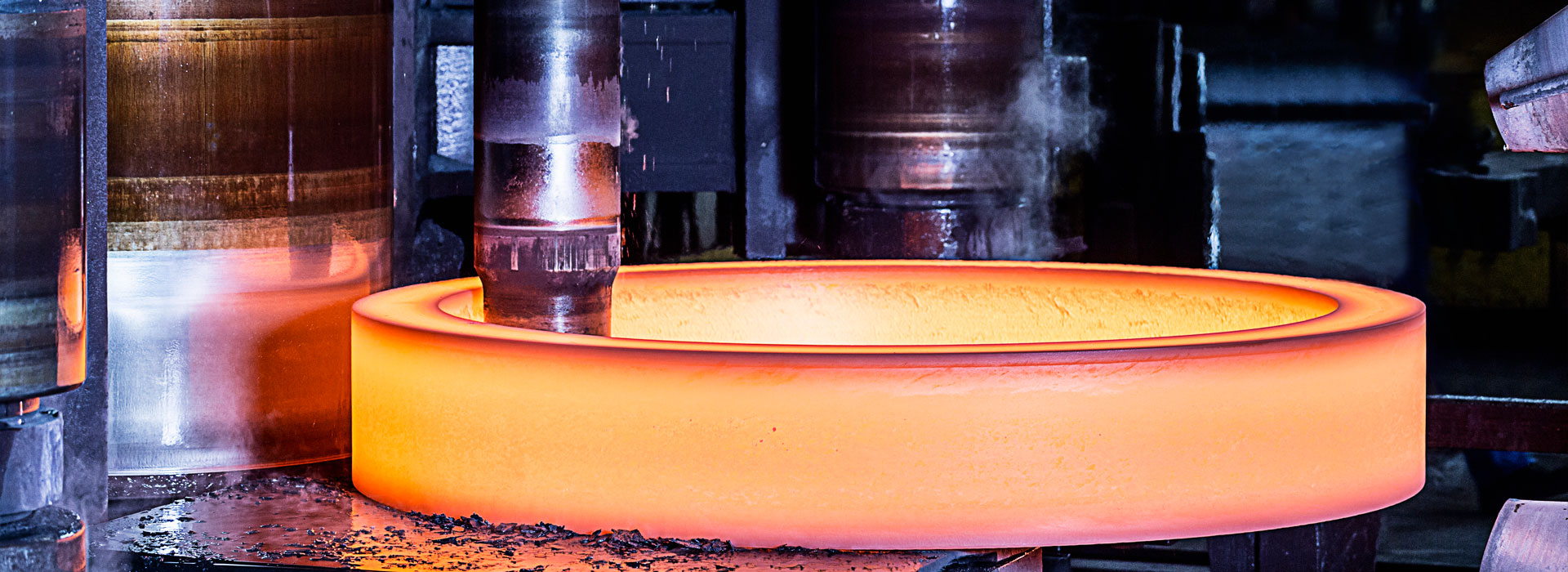

फोर्जिंग साहित्य

2023-04-21

फोर्जिंगसाहित्य प्रामुख्याने कार्बन स्टील आणि विविध घटकांचे मिश्रित स्टील, त्यानंतर अॅल्युमिनियम, मॅग्नेशियम, तांबे, टायटॅनियम आणि त्यांचे मिश्र धातु आहेत. त्यांच्या मूळ स्थितीतील साहित्य म्हणजे बार, इंगॉट्स, धातूची पावडर आणि द्रव धातू. धातूच्या क्रॉस-सेक्शनल एरियाच्या विकृतीच्या आधीच्या क्रॉस-सेक्शनल एरियाच्या विकृतीनंतरच्या गुणोत्तराला फोर्जिंग रेशो म्हणतात. फोर्जिंग गुणोत्तराची योग्य निवड, वाजवी गरम तापमान आणि होल्डिंग वेळ, वाजवी प्रारंभिक फोर्जिंग तापमान आणि अंतिम फोर्जिंग तापमान, वाजवी विकृती प्रमाण आणि विकृती गती यांचा उत्पादनाची गुणवत्ता सुधारण्यात आणि किंमत कमी करण्यावर मोठा प्रभाव पडतो.

सामान्यतः, लहान आणि मध्यम आकाराच्या फोर्जिंगमध्ये गोल किंवा चौरस बार सामग्री रिक्त म्हणून वापरली जाते. बारची धान्य रचना आणि यांत्रिक गुणधर्म एकसमान आणि चांगले आहेत, आकार आणि आकार अचूक आहेत आणि पृष्ठभागाची गुणवत्ता चांगली आहे, जे मोठ्या प्रमाणात उत्पादनासाठी सोयीस्कर आहे. जोपर्यंत गरम तापमान आणि विकृतीची परिस्थिती वाजवीपणे नियंत्रित केली जाते, तोपर्यंत चांगल्या कार्यक्षमतेसह फोर्जिंग मोठ्या फोर्जिंग विकृतीशिवाय तयार केले जाऊ शकते. इनगॉटचा वापर फक्त मोठ्या फोर्जिंगसाठी केला जातो. इनगॉट ही एक कास्ट रचना आहे ज्यामध्ये मोठ्या स्तंभीय क्रिस्टल आणि सैल केंद्र असते. म्हणून, उत्कृष्ट धातूची रचना आणि यांत्रिक गुणधर्म प्राप्त करण्यासाठी स्तंभीय क्रिस्टलला मोठ्या प्लास्टिकच्या विकृतीद्वारे, आणि सैल कॉम्पॅक्शनद्वारे सूक्ष्म धान्यांमध्ये मोडणे आवश्यक आहे.

पावडर फोर्जिंग फ्लाइंग एज न करता डाय फोर्जिंग करून गरम अवस्थेत पावडर मेटलर्जीच्या प्रीफॉर्मला दाबून आणि फायरिंग करून बनवता येते. फोर्जिंग पावडर सामान्य डाई फोर्जिंग भागांच्या घनतेच्या जवळ आहे, चांगले यांत्रिक गुणधर्म आणि उच्च सुस्पष्टता आहे, त्यानंतरचे कटिंग कमी करू शकते. पावडर फोर्जिंगमध्ये एकसमान अंतर्गत रचना असते आणि कोणतेही पृथक्करण नसते, ज्याचा वापर लहान गियर आणि इतर वर्कपीस तयार करण्यासाठी केला जाऊ शकतो. परंतु पावडरची किंमत सामान्य बारच्या तुलनेत खूप जास्त आहे आणि उत्पादनात त्याचा वापर मर्यादित आहे. डाय बोअरमध्ये ओतल्या गेलेल्या द्रव धातूवर स्थिर दाब लागू करून, ते घट्ट होते, स्फटिक बनते, प्रवाहित होते, विकृत होते आणि प्रेशरच्या क्रियेखाली तयार होते, इच्छित आकाराचे डाय फोर्जिंग भाग आणि कार्यक्षमता मिळवता येते. लिक्विड मेटल डाय फोर्जिंग ही डाय कास्टिंग आणि डाय फोर्जिंग दरम्यान तयार करण्याची पद्धत आहे. हे विशेषतः जटिल पातळ भिंतींच्या भागांसाठी योग्य आहे जे सामान्य डाय फोर्जिंगद्वारे तयार करणे कठीण आहे.

फोर्जिंगसाठी नेहमीच्या साहित्याव्यतिरिक्त, कार्बन स्टील आणि विविध घटकांचे मिश्र धातु, त्यानंतर अॅल्युमिनियम, मॅग्नेशियम, तांबे, टायटॅनियम आणि इतर मिश्रधातू, लोह सुपरअॅलॉय, निकेल सुपरअॅलॉय आणि कोबाल्ट सुपरअॅलॉय यांचे विकृत मिश्रण देखील फोर्जिंगद्वारे पूर्ण केले जाते. किंवा रोलिंग. तथापि, या मिश्रधातूंच्या तुलनेने अरुंद प्लास्टिक झोनमुळे, फोर्जिंगची अडचण तुलनेने मोठी असेल. वेगवेगळ्या सामग्रीचे गरम तापमान, ओपन फोर्जिंग तापमान आणि अंतिम फोर्जिंग तापमानासाठी कठोर आवश्यकता आहेत.

प्रक्रिया प्रवाह

वेगवेगळ्या फोर्जिंग पद्धतींमध्ये वेगवेगळ्या प्रक्रिया असतात, त्यापैकी हॉट डाय फोर्जिंग प्रक्रिया सर्वात लांब असते, सामान्य क्रम असा आहे: फोर्जिंग ब्लँक ब्लँकिंग; फोर्जिंग रिक्त हीटिंग; रोल फोर्जिंग तयारी रिक्त; डाई फोर्जिंग तयार करणे; कटिंग धार; छिद्र पाडणे; योग्य; इंटरमीडिएट तपासणी, तपासणी फोर्जिंग आकार आणि पृष्ठभाग दोष; फोर्जिंगचा ताण दूर करण्यासाठी आणि मेटल कटिंग कार्यप्रदर्शन सुधारण्यासाठी फोर्जिंगची उष्णता उपचार; स्वच्छता, प्रामुख्याने पृष्ठभागावरील ऑक्साईड त्वचा काढून टाकण्यासाठी; योग्य; तपासा, देखावा आणि कडकपणा तपासण्यासाठी सामान्य फोर्जिंग्ज, रासायनिक रचना विश्लेषणानंतर महत्त्वपूर्ण फोर्जिंग्ज, यांत्रिक गुणधर्म, अवशिष्ट ताण आणि इतर चाचण्या आणि विना-विध्वंसक चाचणी.

फोर्जिंग वैशिष्ट्य

कास्टिंगच्या तुलनेत, फोर्जिंगनंतर धातूची रचना आणि यांत्रिक गुणधर्म सुधारले जाऊ शकतात. धातूच्या विकृतीकरणामुळे आणि पुनर्क्रिस्टलायझेशनमुळे, मूळ खडबडीत डेंड्राइट्स आणि स्तंभीय दाणे अधिक बारीक दाणे आणि एकसमान आकारासह समसमान पुनर्क्रिस्टॉल केलेल्या धान्यांमध्ये रूपांतरित होतात. इनगॉटमधील मूळ पृथक्करण, सच्छिद्रता, सच्छिद्रता आणि स्लॅगचा समावेश कॉम्पॅक्ट आणि वेल्डेड केला जातो आणि रचना अधिक घट्ट होते, ज्यामुळे धातूचे प्लास्टिक आणि यांत्रिक गुणधर्म सुधारतात. कास्टिंगचे यांत्रिक गुणधर्म समान सामग्रीच्या फोर्जिंगपेक्षा कमी आहेत. याव्यतिरिक्त, फोर्जिंग प्रक्रिया मेटल फायबर टिश्यूची सातत्य सुनिश्चित करू शकते, ज्यामुळे फोर्जिंगचे फायबर टिश्यू आणि फोर्जिंगचा आकार सुसंगत राहतो, मेटल फ्लो लाइन पूर्ण आहे, हे सुनिश्चित करू शकते की भागांमध्ये चांगले यांत्रिक गुणधर्म आहेत आणि लांब अचूक फोर्जिंग, कोल्ड एक्सट्रूझन, उबदार एक्सट्रूझन आणि इतर प्रक्रिया वापरून फोर्जिंग्जचे सेवा जीवन, फोर्जिंगच्या कास्टिंगशी अतुलनीय आहे धातूचा दाब लागू केला जातो, प्लास्टिकच्या विकृतीमुळे इच्छित आकार किंवा योग्य कॉम्प्रेशन फोर्स बनवलेली वस्तू. ही शक्ती सामान्यत: हातोडा किंवा दाब वापरून प्राप्त केली जाते. कास्टिंग प्रक्रिया एक बारीक दाणेदार रचना तयार करते आणि धातूचे भौतिक गुणधर्म सुधारते. भागांच्या वास्तविक वापरामध्ये, योग्य डिझाइनमुळे कण मुख्य दाबाच्या दिशेने प्रवाहित होऊ शकतो. कास्टिंग्स ही विविध कास्टिंग पद्धतींद्वारे प्राप्त केलेली धातू बनवणारी वस्तू आहेत, म्हणजेच, वितळलेला द्रव धातू ओतणे, दाबणे, सक्शन किंवा इतर कास्टिंग पद्धतींद्वारे पूर्व-तयार कास्टिंग मोल्डमध्ये इंजेक्ट केले जाते आणि वाळू टाकून, साफसफाई आणि पोस्ट-प्रोसेसिंगद्वारे थंड झाल्यानंतर. , विशिष्ट आकार, आकार आणि कार्यप्रदर्शन असलेल्या वस्तू प्राप्त केल्या जातात.

हे टॉन्गझिन फोर्जिंग कंपनीद्वारे उत्पादित अचूक फोर्जिंग आहे