ग्राइंडिंग रोलर शाफ्ट फोर्जिंगच्या प्रक्रिया तंत्रज्ञानावर चर्चा केली आहे

2022-12-05

ग्राइंडिंग रोलर शाफ्टच्या आकाराच्या आवश्यकतांनुसार, विद्यमान पिंडाच्या आकारासह एकत्रितफोर्जिंगमोल्ड प्रोसेसिंगचा वापर करून फोर्जिंग रेशोपर्यंत पोहोचण्याच्या स्थितीत भाग 69t आणि 3T इनगॉट निवडू शकतात. 36t इनगॉटच्या लहान आकारमानामुळे आणि आकारमानामुळे, फोर्जिंग प्रमाण देखील लहान आहे. फोर्जिंग गुणोत्तर सुधारण्यासाठी आणि फोर्जिंग गुणोत्तराची आवश्यकता पूर्ण करण्यासाठी, एक जटिल दुहेरी अस्वस्थ करणारी रेखाचित्र प्रक्रिया वापरली गेली. 69t इनगॉटचे फोर्जिंग प्रमाण आवश्यकता पूर्ण करते, आणि अस्वस्थ करणारी रेखाचित्र प्रक्रिया वापरली जाऊ शकते. 69 इंगॉटचा मटेरियल वापरण्याचा दर 36 इंगॉटच्या तुलनेत कमी आहे, ज्यामुळे उत्पादन खर्च वाढतो. एकापेक्षा जास्त पिंड तयार झाल्यास, 69 पिंड दोन तुकड्यांमध्ये तयार केले जाऊ शकतात. या प्रकरणात, ग्राइंडिंग रोलर शाफ्टच्या सिंगल पीस उत्पादनाच्या प्रक्रियेचा अभ्यास केला आहे. 36t स्टील इनगॉट वापरला जातो.

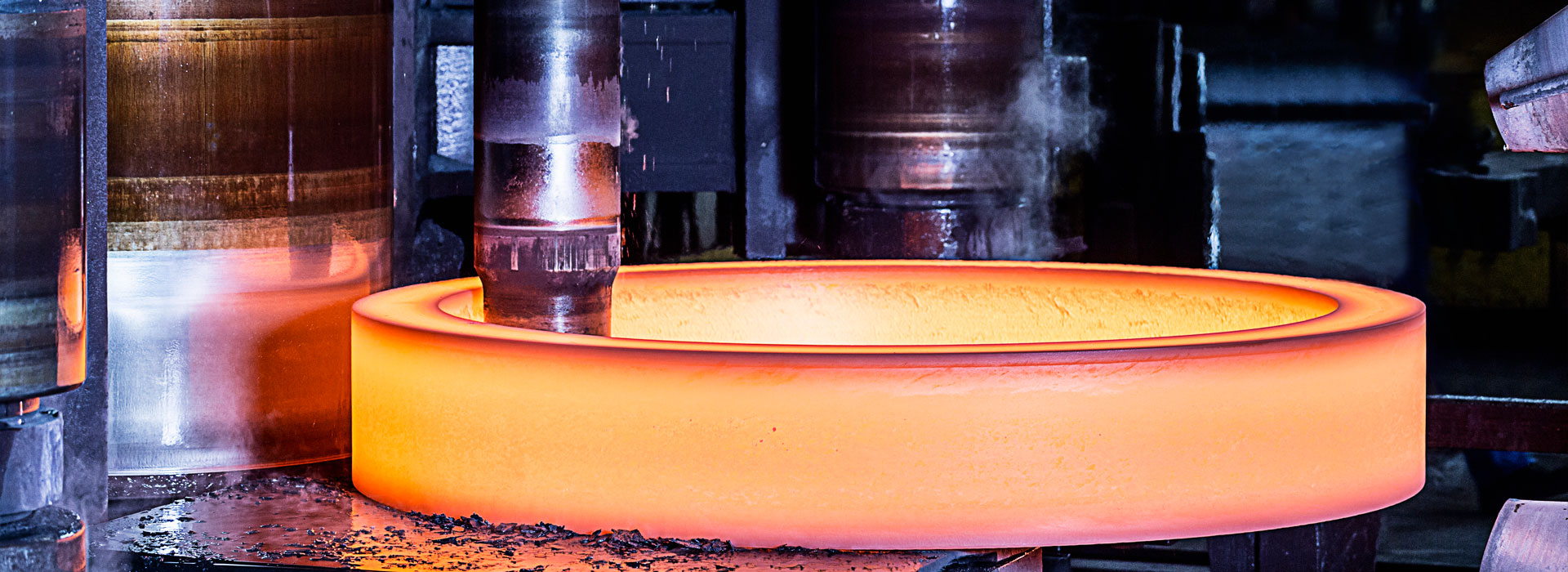

ग्राइंडिंग रोलर शाफ्टची मूलभूत फोर्जिंग प्रक्रिया: रिफायनिंग आणि इनगॉट कास्टिंग â हॉट वॉटर सप्लाय स्टॅम्पिंग शॉप â गरम करणे â जबडा दाबणे, चामफरिंग आणि इनगॉट टेल â गरम करणे â प्राथमिक अपसेटिंग, स्क्वेअर ड्रॉइंग, चेम्फरिंग आणि चेम्फरिंग â हीटिंग â दुय्यम संवेदनशील कोअरिंग आणि स्क्वेअर ड्रॉइंग â हीटिंग, आंशिक लांबी आणि कटिंग नोझल â टायर डाय फोर्जिंग, उष्णता उपचार आणि फोर्जिंगनंतरची तपासणी.

लीक प्लेटमधील फोर्जिंगला अस्वस्थ करण्यासाठी, 36t इनगॉटचे एक टोक प्रथम Φ625 मिमी क्लॅम्पने दाबले गेले आणि नंतर इनगॉट टेलने चेम्फर केले गेले. अस्वस्थ करणे ही खोल विकृतीपूर्वीची प्रक्रिया आहे. अस्वस्थ केल्याने केवळ फोर्जिंगचे फोर्जिंग गुणोत्तर सुधारले नाही, तर बिलेटचे ताण आणि ताण यांचे वितरण आणि इनगॉटचे मायक्रोस्ट्रक्चर देखील सुधारले. संबंधित साहित्यानुसार [४६], जेव्हा अस्वस्थ प्रक्रियेत उंची आणि व्यासाचे तात्काळ गुणोत्तर सुमारे १.० होते, तेव्हा फोर्जिंग सेंटरची तणाव स्थिती तन्य तणावापासून संकुचित तणावात बदलू लागली. सखोल रेखांकनाच्या गरजेनुसार, संवेदनशीलता सुमारे 50% असावी आणि अस्वस्थ झाल्यानंतर उंची आणि व्यासाचे गुणोत्तर 0.5 आणि 0.6 च्या दरम्यान असावे. म्हणून, ग्राइंडिंग रोलर शाफ्टच्या मूळ पिंडाला अपसेट करताना, अपसेटिंगनंतरची उंची H1 सुमारे 1070 मिमी नियंत्रित केली जाते आणि सरासरी व्यास सुमारे Φ1=2050 मिमी नियंत्रित केला जातो.

डब्ल्यूएचएफच्या फायद्यांमुळे, ड्रॉइंग दरम्यान डब्ल्यूएचएफ फोर्जिंग पद्धत अवलंबली जाते आणि ड्रॉइंग दरम्यान लहान फोर्जिंग प्रमाण 2.0 असावे. फोर्जिंग पार्ट्सच्या वास्तविक प्रक्रियेत, ब्लॉकच्या ड्रॉईंग प्रक्रियेत रिक्त फोर्जिंग आकार आणि एकसमान विकृती बनविण्यासाठी, ड्रॉइंग फोर्जिंग दर सुमारे 2.3 नियंत्रित केला जातो.

ग्राइंडिंग रोलर शाफ्टची मूलभूत फोर्जिंग प्रक्रिया: रिफायनिंग आणि इनगॉट कास्टिंग â हॉट वॉटर सप्लाय स्टॅम्पिंग शॉप â गरम करणे â जबडा दाबणे, चामफरिंग आणि इनगॉट टेल â गरम करणे â प्राथमिक अपसेटिंग, स्क्वेअर ड्रॉइंग, चेम्फरिंग आणि चेम्फरिंग â हीटिंग â दुय्यम संवेदनशील कोअरिंग आणि स्क्वेअर ड्रॉइंग â हीटिंग, आंशिक लांबी आणि कटिंग नोझल â टायर डाय फोर्जिंग, उष्णता उपचार आणि फोर्जिंगनंतरची तपासणी.

लीक प्लेटमधील फोर्जिंगला अस्वस्थ करण्यासाठी, 36t इनगॉटचे एक टोक प्रथम Φ625 मिमी क्लॅम्पने दाबले गेले आणि नंतर इनगॉट टेलने चेम्फर केले गेले. अस्वस्थ करणे ही खोल विकृतीपूर्वीची प्रक्रिया आहे. अस्वस्थ केल्याने केवळ फोर्जिंगचे फोर्जिंग गुणोत्तर सुधारले नाही, तर बिलेटचे ताण आणि ताण यांचे वितरण आणि इनगॉटचे मायक्रोस्ट्रक्चर देखील सुधारले. संबंधित साहित्यानुसार [४६], जेव्हा अस्वस्थ प्रक्रियेत उंची आणि व्यासाचे तात्काळ गुणोत्तर सुमारे १.० होते, तेव्हा फोर्जिंग सेंटरची तणाव स्थिती तन्य तणावापासून संकुचित तणावात बदलू लागली. सखोल रेखांकनाच्या गरजेनुसार, संवेदनशीलता सुमारे 50% असावी आणि अस्वस्थ झाल्यानंतर उंची आणि व्यासाचे गुणोत्तर 0.5 आणि 0.6 च्या दरम्यान असावे. म्हणून, ग्राइंडिंग रोलर शाफ्टच्या मूळ पिंडाला अपसेट करताना, अपसेटिंगनंतरची उंची H1 सुमारे 1070 मिमी नियंत्रित केली जाते आणि सरासरी व्यास सुमारे Φ1=2050 मिमी नियंत्रित केला जातो.

डब्ल्यूएचएफच्या फायद्यांमुळे, ड्रॉइंग दरम्यान डब्ल्यूएचएफ फोर्जिंग पद्धत अवलंबली जाते आणि ड्रॉइंग दरम्यान लहान फोर्जिंग प्रमाण 2.0 असावे. फोर्जिंग पार्ट्सच्या वास्तविक प्रक्रियेत, ब्लॉकच्या ड्रॉईंग प्रक्रियेत रिक्त फोर्जिंग आकार आणि एकसमान विकृती बनविण्यासाठी, ड्रॉइंग फोर्जिंग दर सुमारे 2.3 नियंत्रित केला जातो.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy