फोर्जिंगचे विशिष्ट विहंगावलोकन

2022-11-07

फोर्जिंगप्लास्टिक मशीनिंगची एक महत्त्वाची शाखा आहे. बाह्य शक्तीच्या मदतीने प्लास्टिकचे विकृती निर्माण करणे, आवश्यक आकार, आकार आणि फोर्जिंग्जचे विशिष्ट संस्थात्मक गुणधर्म प्राप्त करणे हे भौतिक प्लॅस्टिकिटीचा वापर आहे.

प्लास्टिक प्रक्रिया पारंपारिकपणे दोन मुख्य श्रेणींमध्ये विभागली गेली आहे. एक म्हणजे कच्च्या मालाचे उत्पादन (जसे की ट्यूब, प्लेट, प्रकार, रॉड) आधारित प्रक्रियेला प्राथमिक प्लास्टिक प्रक्रिया म्हणतात. दुसरे म्हणजे मुख्यतः दुय्यम प्लास्टिक प्रक्रिया म्हणून ओळखल्या जाणार्या भागांचे आणि त्यांच्या रिक्त स्थानांचे उत्पादन (फोर्जिंग्ज, स्टॅम्पिंग भाग इ.) कारण बहुतेक प्रकरणांमध्ये, दुय्यम प्रक्रिया म्हणजे प्राथमिक प्रक्रियेद्वारे प्रदान केलेला कच्चा माल पुनर्प्रक्रियेसाठी वापरणे, परंतु मोठ्या फोर्जिंगमध्ये थेट फोर्जिंग बनविण्यासाठी कच्चा माल म्हणून इनगॉटचा वापर केला जातो आणि पावडर फोर्जिंग कच्चा माल म्हणून पावडरचा वापर करते.

वापरल्या जाणार्या वेगवेगळ्या कच्च्या मालानुसार, दुय्यम प्लॅस्टिक प्रक्रियेची मोठ्या प्रमाणात निर्मिती आणि शीट फॉर्मिंगमध्ये विभागली जाऊ शकते. पूर्वीचा बार आणि ब्लॉक मटेरियल कच्चा माल म्हणून वापरतो आणि बल तीन-मार्गी तणावाच्या स्थितीत असतो, तर नंतरचे शीट सामग्री कच्चा माल म्हणून वापरतात आणि विकृती प्रक्रियेचे विश्लेषण सामान्यतः विमानाच्या तणावाच्या स्थितीनुसार केले जाते.

वरील विश्लेषणावरून असे दिसून येते की फोर्जिंग दुय्यम प्लास्टिक प्रक्रियेशी संबंधित आहे आणि विकृती मोड व्हॉल्यूमेट्रिक फॉर्मिंग आहे.

आकृती 1 मधून पाहिल्याप्रमाणे, कोणत्याही फोर्जिंग प्रक्रियेचा मूलभूत हेतू योग्य आकार, आकार आणि अंतर्गत संस्थात्मक गुणधर्मांसह फोर्जिंग मिळवणे आहे जे रेखाचित्राच्या आवश्यकता पूर्ण करतात. तयार होण्यासाठी दोन मूलभूत अटी आहेत, एक म्हणजे सामग्री विकृत होण्याच्या प्रक्रियेत नाश न होता आवश्यक प्रमाणात विकृती सहन करू शकते आणि दुसरी शक्तीची परिस्थिती आहे, म्हणजे, साच्याद्वारे उपकरणे वर्कपीसवर पुरेशी लागू करण्यासाठी. शक्तीचे मोठे आणि विशेष वितरण. कामगारांसाठी परिस्थिती निर्माण करणे, तांत्रिक प्रक्रिया अनुकूल करणे आणि एकत्रित फोर्जिंग्ज तयार करणे हे एक महत्त्वाचे कार्य आहे.

फोर्जिंग प्रक्रियेची निवड लवचिक आणि वैविध्यपूर्ण आहे, फक्त फॉर्मिंग प्रक्रियेसाठी, समान डाय फोर्जिंग भिन्न उपकरणे किंवा भिन्न पद्धतींनी पूर्ण केले जाऊ शकते. उदाहरणार्थ, फोर्जिंग हॅमरवर कनेक्टिंग रॉड तयार झाल्यास, त्याच जोडीच्या डायमध्ये रिक्त काढले, गुंडाळले, प्री-फॉर्ज केले आणि अंतिम बनावट बनवले. डाय फोर्जिंगसाठी यांत्रिक प्रेस वापरल्यास, रोल फोर्जिंग आगाऊ आवश्यक आहे. जर ते फॉर्मिंग रोल फोर्जिंग पद्धतीने तयार केले असेल तर, अचूक रोल फोर्जिंगनंतर आकार देण्याची प्रक्रिया जोडून पात्र भाग मिळवता येतात.

दुसरे उदाहरण म्हणजे शिडी शाफ्टचे मल्टी-स्टेशन कोल्ड फोर्जिंग (आकृती 2 पहा). समान फोर्जिंगसाठी, भिन्न प्रक्रिया मार्ग आणि भिन्न रिक्त असू शकतात आणि त्यानुसार मध्यवर्ती प्रक्रिया भिन्न आहेत. त्यांपैकी काही फॉरवर्ड एक्सट्रूजन (आकृतीमध्ये F) समाविष्ट करतात आणि काही अस्वस्थता (आकृतीमध्ये U)0 वापरतात, ज्यासाठी भिन्न विकृती शक्ती आवश्यक असतात. मोल्ड लाइफ फरक देखील मोठा आहे.

जेव्हा उपकरणांची परिस्थिती (जसे की टनेज इ.) निश्चित केली जाते, तेव्हा इतके पर्याय उपलब्ध नसतात. जेव्हा कच्च्या मालाचे गुणधर्म आणि वैशिष्ट्ये निश्चित केली जातात, तेव्हा आकृतीतील सर्व पर्याय लागू केले जाऊ शकत नाहीत.

उत्पादनाचा देखावा आणि अंतर्गत गुणवत्ता आणि उत्पादकता सुनिश्चित करण्याच्या आधारावर, निर्मिती प्रक्रिया योजना निवडण्याचा मूळ प्रारंभिक बिंदू ही चांगली आर्थिक कार्यक्षमता मानली पाहिजे, विशेषतः:

1. कच्चा माल वाचवा. निअर फ्री फॉर्मिंग किंवा निअर नेट शेप फॉर्मिंग (म्हणजेच फॉर्मिंग न करता कमी कटिंग) वापरतात.

2. ऊर्जेचा वापर कमी करा. आपण केवळ एका विशिष्ट प्रक्रियेतील ऊर्जेचा वापर पाहू शकत नाही, तर एकूण ऊर्जा वापराकडेही पाहू शकतो. सुरुवातीला असे दिसते की कोल्ड फोर्जिंगचा ऊर्जेचा वापर कमी होईल कारण हीटिंग प्रक्रिया वगळण्यात आली आहे, परंतु कोल्ड फोर्जिंग आणि प्रक्रियेदरम्यान एनीलिंग करण्यापूर्वी सॉफ्टनिंग ट्रीटमेंटच्या उर्जेचा वापर देखील विचारात घेतला पाहिजे. नॉन-टेम्पर्ड स्टीलचा वापर आणि अवशिष्ट उष्णता विकृती आणि उष्णता उपचार ही ऊर्जा बचत प्रक्रिया आहेत.

3, विकृत शक्ती कमी करा. श्रम-बचत फॉर्मिंग पद्धत वापरण्याचा प्रयत्न करा, जे केवळ उपकरणांचे टनेज कमी करू शकत नाही तर प्रारंभिक गुंतवणूक कमी करू शकते. हे साच्याचे आयुष्य देखील सुधारू शकते. म्हणूनच अलिकडच्या वर्षांत रोटरी फॉर्मिंगचा मोठ्या प्रमाणावर वापर केला जात आहे.

4. चांगली प्रक्रिया स्थिरता. जाणीवपूर्वक काही एकल निर्देशांक उच्च (जसे की कमी पास, प्रति पास मोठे विकृती) न करता दीर्घकालीन सतत उत्पादनाच्या प्राप्तीमध्ये चांगली प्रक्रिया दर्शविली पाहिजे, परंतु कमी उत्पन्न किंवा अनेकदा तुटलेली साची होऊ शकते.

प्लास्टिक प्रक्रिया पारंपारिकपणे दोन मुख्य श्रेणींमध्ये विभागली गेली आहे. एक म्हणजे कच्च्या मालाचे उत्पादन (जसे की ट्यूब, प्लेट, प्रकार, रॉड) आधारित प्रक्रियेला प्राथमिक प्लास्टिक प्रक्रिया म्हणतात. दुसरे म्हणजे मुख्यतः दुय्यम प्लास्टिक प्रक्रिया म्हणून ओळखल्या जाणार्या भागांचे आणि त्यांच्या रिक्त स्थानांचे उत्पादन (फोर्जिंग्ज, स्टॅम्पिंग भाग इ.) कारण बहुतेक प्रकरणांमध्ये, दुय्यम प्रक्रिया म्हणजे प्राथमिक प्रक्रियेद्वारे प्रदान केलेला कच्चा माल पुनर्प्रक्रियेसाठी वापरणे, परंतु मोठ्या फोर्जिंगमध्ये थेट फोर्जिंग बनविण्यासाठी कच्चा माल म्हणून इनगॉटचा वापर केला जातो आणि पावडर फोर्जिंग कच्चा माल म्हणून पावडरचा वापर करते.

वापरल्या जाणार्या वेगवेगळ्या कच्च्या मालानुसार, दुय्यम प्लॅस्टिक प्रक्रियेची मोठ्या प्रमाणात निर्मिती आणि शीट फॉर्मिंगमध्ये विभागली जाऊ शकते. पूर्वीचा बार आणि ब्लॉक मटेरियल कच्चा माल म्हणून वापरतो आणि बल तीन-मार्गी तणावाच्या स्थितीत असतो, तर नंतरचे शीट सामग्री कच्चा माल म्हणून वापरतात आणि विकृती प्रक्रियेचे विश्लेषण सामान्यतः विमानाच्या तणावाच्या स्थितीनुसार केले जाते.

वरील विश्लेषणावरून असे दिसून येते की फोर्जिंग दुय्यम प्लास्टिक प्रक्रियेशी संबंधित आहे आणि विकृती मोड व्हॉल्यूमेट्रिक फॉर्मिंग आहे.

आकृती 1 मधून पाहिल्याप्रमाणे, कोणत्याही फोर्जिंग प्रक्रियेचा मूलभूत हेतू योग्य आकार, आकार आणि अंतर्गत संस्थात्मक गुणधर्मांसह फोर्जिंग मिळवणे आहे जे रेखाचित्राच्या आवश्यकता पूर्ण करतात. तयार होण्यासाठी दोन मूलभूत अटी आहेत, एक म्हणजे सामग्री विकृत होण्याच्या प्रक्रियेत नाश न होता आवश्यक प्रमाणात विकृती सहन करू शकते आणि दुसरी शक्तीची परिस्थिती आहे, म्हणजे, साच्याद्वारे उपकरणे वर्कपीसवर पुरेशी लागू करण्यासाठी. शक्तीचे मोठे आणि विशेष वितरण. कामगारांसाठी परिस्थिती निर्माण करणे, तांत्रिक प्रक्रिया अनुकूल करणे आणि एकत्रित फोर्जिंग्ज तयार करणे हे एक महत्त्वाचे कार्य आहे.

फोर्जिंग प्रक्रियेची निवड लवचिक आणि वैविध्यपूर्ण आहे, फक्त फॉर्मिंग प्रक्रियेसाठी, समान डाय फोर्जिंग भिन्न उपकरणे किंवा भिन्न पद्धतींनी पूर्ण केले जाऊ शकते. उदाहरणार्थ, फोर्जिंग हॅमरवर कनेक्टिंग रॉड तयार झाल्यास, त्याच जोडीच्या डायमध्ये रिक्त काढले, गुंडाळले, प्री-फॉर्ज केले आणि अंतिम बनावट बनवले. डाय फोर्जिंगसाठी यांत्रिक प्रेस वापरल्यास, रोल फोर्जिंग आगाऊ आवश्यक आहे. जर ते फॉर्मिंग रोल फोर्जिंग पद्धतीने तयार केले असेल तर, अचूक रोल फोर्जिंगनंतर आकार देण्याची प्रक्रिया जोडून पात्र भाग मिळवता येतात.

दुसरे उदाहरण म्हणजे शिडी शाफ्टचे मल्टी-स्टेशन कोल्ड फोर्जिंग (आकृती 2 पहा). समान फोर्जिंगसाठी, भिन्न प्रक्रिया मार्ग आणि भिन्न रिक्त असू शकतात आणि त्यानुसार मध्यवर्ती प्रक्रिया भिन्न आहेत. त्यांपैकी काही फॉरवर्ड एक्सट्रूजन (आकृतीमध्ये F) समाविष्ट करतात आणि काही अस्वस्थता (आकृतीमध्ये U)0 वापरतात, ज्यासाठी भिन्न विकृती शक्ती आवश्यक असतात. मोल्ड लाइफ फरक देखील मोठा आहे.

जेव्हा उपकरणांची परिस्थिती (जसे की टनेज इ.) निश्चित केली जाते, तेव्हा इतके पर्याय उपलब्ध नसतात. जेव्हा कच्च्या मालाचे गुणधर्म आणि वैशिष्ट्ये निश्चित केली जातात, तेव्हा आकृतीतील सर्व पर्याय लागू केले जाऊ शकत नाहीत.

उत्पादनाचा देखावा आणि अंतर्गत गुणवत्ता आणि उत्पादकता सुनिश्चित करण्याच्या आधारावर, निर्मिती प्रक्रिया योजना निवडण्याचा मूळ प्रारंभिक बिंदू ही चांगली आर्थिक कार्यक्षमता मानली पाहिजे, विशेषतः:

1. कच्चा माल वाचवा. निअर फ्री फॉर्मिंग किंवा निअर नेट शेप फॉर्मिंग (म्हणजेच फॉर्मिंग न करता कमी कटिंग) वापरतात.

2. ऊर्जेचा वापर कमी करा. आपण केवळ एका विशिष्ट प्रक्रियेतील ऊर्जेचा वापर पाहू शकत नाही, तर एकूण ऊर्जा वापराकडेही पाहू शकतो. सुरुवातीला असे दिसते की कोल्ड फोर्जिंगचा ऊर्जेचा वापर कमी होईल कारण हीटिंग प्रक्रिया वगळण्यात आली आहे, परंतु कोल्ड फोर्जिंग आणि प्रक्रियेदरम्यान एनीलिंग करण्यापूर्वी सॉफ्टनिंग ट्रीटमेंटच्या उर्जेचा वापर देखील विचारात घेतला पाहिजे. नॉन-टेम्पर्ड स्टीलचा वापर आणि अवशिष्ट उष्णता विकृती आणि उष्णता उपचार ही ऊर्जा बचत प्रक्रिया आहेत.

3, विकृत शक्ती कमी करा. श्रम-बचत फॉर्मिंग पद्धत वापरण्याचा प्रयत्न करा, जे केवळ उपकरणांचे टनेज कमी करू शकत नाही तर प्रारंभिक गुंतवणूक कमी करू शकते. हे साच्याचे आयुष्य देखील सुधारू शकते. म्हणूनच अलिकडच्या वर्षांत रोटरी फॉर्मिंगचा मोठ्या प्रमाणावर वापर केला जात आहे.

4. चांगली प्रक्रिया स्थिरता. जाणीवपूर्वक काही एकल निर्देशांक उच्च (जसे की कमी पास, प्रति पास मोठे विकृती) न करता दीर्घकालीन सतत उत्पादनाच्या प्राप्तीमध्ये चांगली प्रक्रिया दर्शविली पाहिजे, परंतु कमी उत्पन्न किंवा अनेकदा तुटलेली साची होऊ शकते.

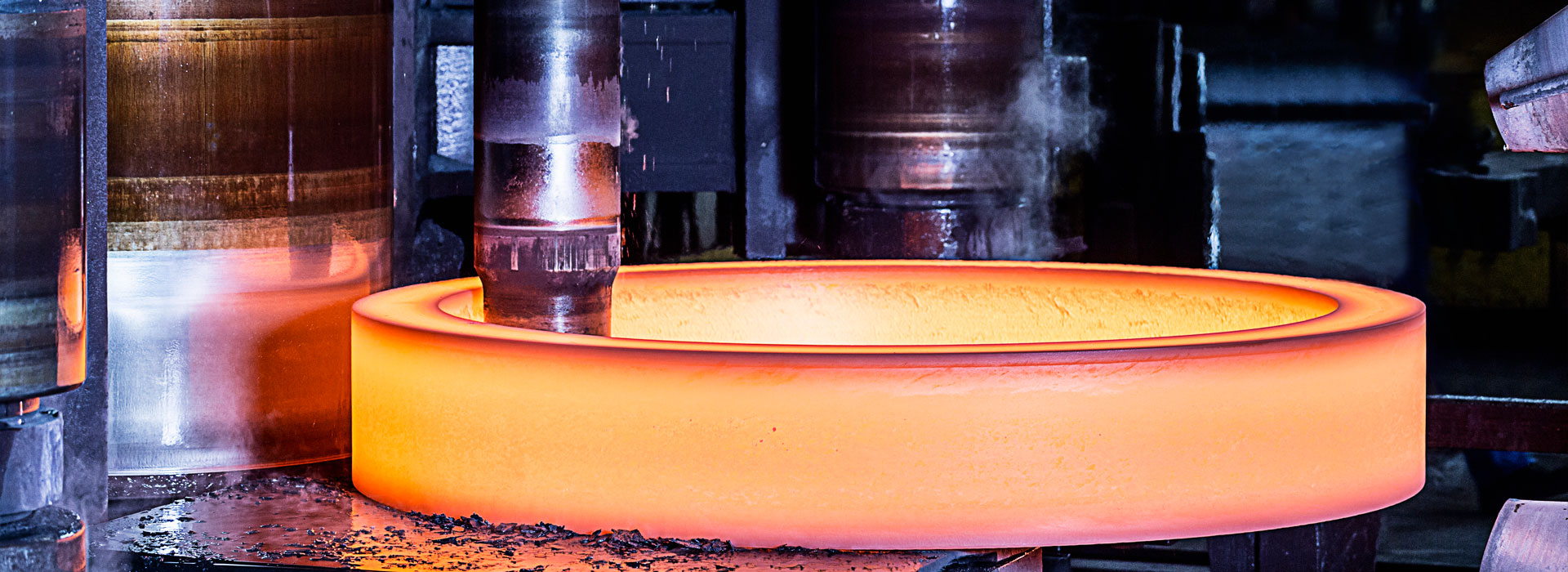

हे टोंगक्सिन फोर्जिंग कंपनीचे फोर्जिंग आहे:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy