फोर्जिंग रेखांकनांची डिझाइन वैशिष्ट्ये काय आहेत?

2022-07-27

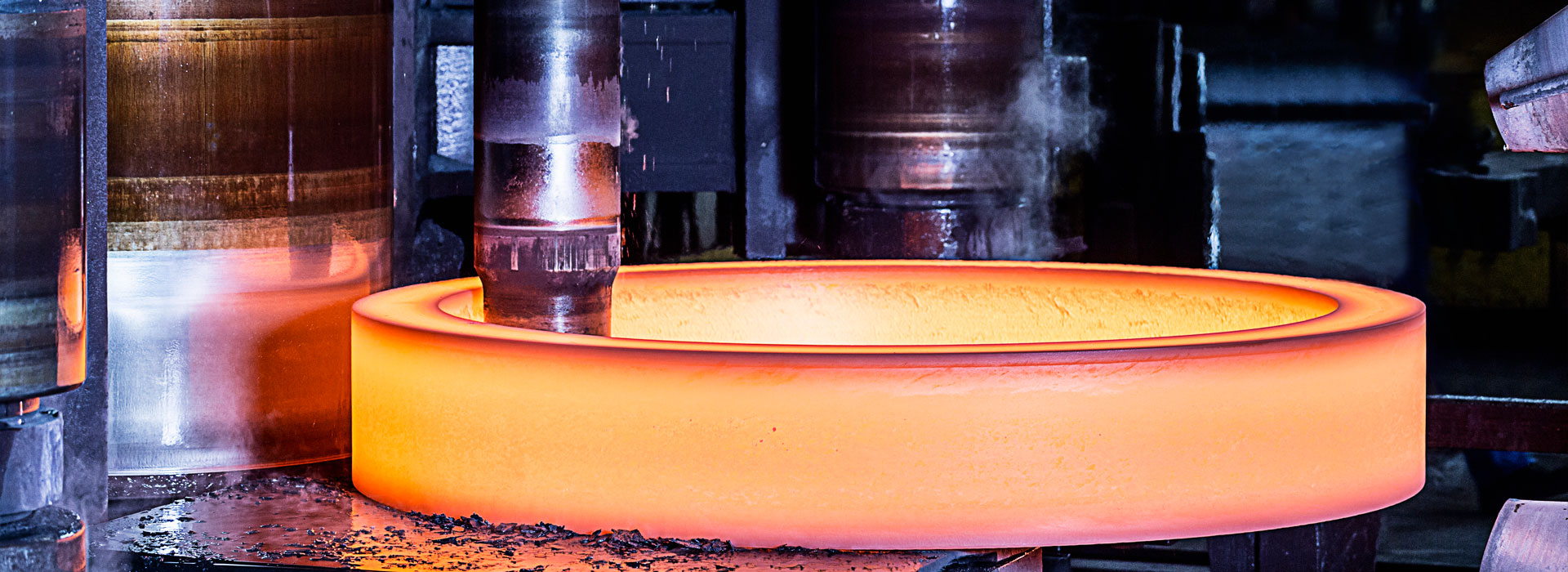

फोर्जिंग उत्पादन, याशिवाय आवश्यक आकार आणि आकाराच्या फोर्जिंगने हे सुनिश्चित केले पाहिजे की प्रस्तावित वापरण्याच्या प्रक्रियेत फोर्जिंगच्या कार्यक्षमतेच्या आवश्यकता देखील पूर्ण केल्या पाहिजेत, ज्यामध्ये मुख्यतः सामर्थ्य निर्देशांक, प्लॅस्टिकिटी निर्देशांक, प्रभाव कडकपणा, थकवा ताकद, फ्रॅक्चर ChuDu आणि ताण गंज प्रतिकार, इ. उच्च तापमान भागांच्या कामासाठी, आणि तात्कालिक आणि टिकाऊ कार्यप्रदर्शन आणि थर्मल थकवा कामगिरी इत्यादींचे उच्च तापमान तन्य गुणधर्म इ.

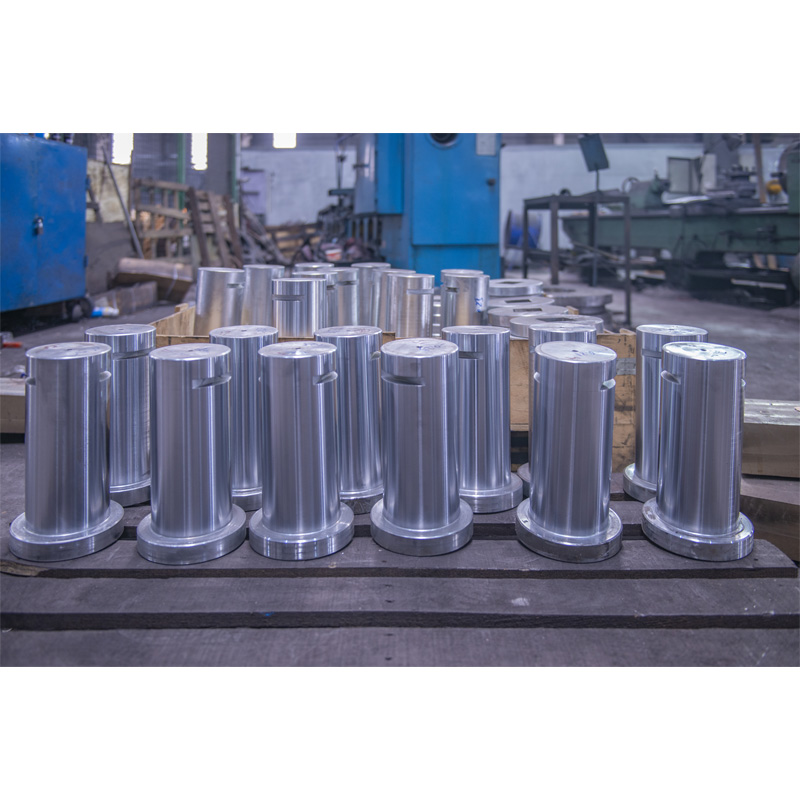

फोर्जिंगमध्ये वापरलेला कच्चा माल म्हणजे पिंड, गुंडाळलेले, बाहेर काढलेले आणि बनावट बिलेट्स. रोल केलेले, एक्सट्रूडेड आणि बनावट बिलेट्स अनुक्रमे रोलिंग, एक्सट्रूझन आणि फोर्जिंगद्वारे तयार केलेली अर्ध-तयार उत्पादने आहेत. फोर्जिंग उत्पादनामध्ये, खालील बाबींमध्ये वाजवी तंत्रज्ञान आणि तांत्रिक बाबींचा अवलंब करून कच्च्या मालाची संघटना आणि कार्यप्रदर्शन सुधारले जाऊ शकते; मॅक्रोस्कोपिक पृथक्करण सुधारण्यासाठी स्तंभीय स्फटिक तोडले जाते आणि कास्ट स्ट्रक्चर बनावट रचनेत बदलले जाते. योग्य तापमान आणि तणावाच्या परिस्थितीत सामग्रीची घनता सुधारण्यासाठी अंतर्गत छिद्र वेल्डेड केले जातात. फायबर स्ट्रक्चर तयार करण्यासाठी इनगॉट बनावट आहे आणि फोर्जिंगला रोलिंग, एक्सट्रूजन आणि डाय फोर्जिंगद्वारे वाजवी फायबर दिशा वितरण मिळते.

धान्य आकार आणि एकसमानता नियंत्रित करा; दुस-या टप्प्याचे वितरण सुधारणे (उदा., लेस्टेनिटिक स्टीलमध्ये मिश्र धातु कार्बाइड); ऊतींना विकृत रूप मजबूत करणे किंवा विकृती - फेज ट्रान्सफॉर्मेशन मजबूत करणे. वरील संरचनेच्या सुधारणेमुळे, फोर्जिंग्जची प्लॅस्टिकिटी, प्रभावाची कडकपणा, थकवा वाढवण्याची ताकद आणि टिकाऊपणा देखील सुधारला गेला आहे आणि नंतर भागांच्या शेवटच्या गरम टाचद्वारे भागांच्या कडकपणा, ताकद आणि प्लॅस्टिकिटीमुळे आवश्यक भाग मिळू शकतात. चांगली सर्वसमावेशक कामगिरी.

तथापि, कच्च्या मालाची गुणवत्ता खराब असल्यास किंवा फोर्जिंग प्रक्रिया वाजवी नसल्यास, पृष्ठभागावरील दोष, अंतर्गत दोष किंवा कार्यप्रदर्शन दोषांसह फोर्जिंग दोष उद्भवू शकतात.

फोर्जिंग ड्रॉइंगची डिझाइन प्रक्रिया आणि डिझाइन तत्त्व हॅमर डाय फोर्जिंग प्रमाणेच आहे, परंतु तांत्रिक मापदंड आणि विशिष्ट कामाच्या पायऱ्या फोर्जिंग प्रेसच्या वैशिष्ट्यांनुसार योग्यरित्या हाताळल्या पाहिजेत.

पार्टिंग पोझिशन निवडण्याची वैशिष्ट्ये: काही फोर्जिंगसाठी, पार्टिंग पृष्ठभाग यापुढे फोर्जिंगच्या अनुदैर्ध्य भागावर नाही, जसे की हॅमर डाय फोर्जिंगमध्ये, परंतु त्याच्या कमाल क्रॉस सेक्शनवर. या विभाजनाचे अनेक फायदे आहेत.

पार्टिंग कॉन्टूर लाइनची लांबी कमी केली जाते, आकार सरलीकृत केला जातो, खडबडीत काठाची मात्रा कमी केली जाते, रिक्त, डाई मटेरियल आणि मशीनिंग वेळ वाचविला जातो. कटिंग डाय तयार करणे सोपे आणि सोपे होते. जेव्हा डाय फोर्जिंग सेट केले जाते, तेव्हा हातोड्यावर खोटे करणे कठीण असलेल्या खोल छिद्राची पोकळी बनावट केली जाऊ शकते. इरेक्ट डाय फोर्जिंगच्या प्रक्रियेत फोर्जिंग्ज तयार करण्याची पद्धत बदलली जाते. ड्रॉइंग आणि रोलिंगऐवजी एक्सट्रूजन आणि ब्लॉक रफिंगचा वापर केला जाऊ शकतो.

जटिल आकारांसह फोर्जिंगसाठी, डाय पार्टिंग पद्धत हॅमर डाय फोर्जिंग सारखीच आहे आणि कमाल अनुदैर्ध्य प्रोफाइल अद्याप विभाजित आहे.

भत्ता आणि सहिष्णुता: सर्वसाधारणपणे, क्रॅंक प्रेसवर डाय फोर्जिंगचा भत्ता हातोड्याच्या तुलनेत 30%-50% कमी असतो आणि त्यानुसार सहिष्णुता कमी केली जाते, सामान्यतः 0.2-0.5 मिमीच्या आत. जेव्हा एक्सट्रूजन विरूपण स्वीकारले जाते, तेव्हा रॉडचा रेडियल भत्ता लहान असू शकतो, साधारणपणे फक्त 0.2-0.8 मिमी.

फोर्जिंगमध्ये वापरलेला कच्चा माल म्हणजे पिंड, गुंडाळलेले, बाहेर काढलेले आणि बनावट बिलेट्स. रोल केलेले, एक्सट्रूडेड आणि बनावट बिलेट्स अनुक्रमे रोलिंग, एक्सट्रूझन आणि फोर्जिंगद्वारे तयार केलेली अर्ध-तयार उत्पादने आहेत. फोर्जिंग उत्पादनामध्ये, खालील बाबींमध्ये वाजवी तंत्रज्ञान आणि तांत्रिक बाबींचा अवलंब करून कच्च्या मालाची संघटना आणि कार्यप्रदर्शन सुधारले जाऊ शकते; मॅक्रोस्कोपिक पृथक्करण सुधारण्यासाठी स्तंभीय स्फटिक तोडले जाते आणि कास्ट स्ट्रक्चर बनावट रचनेत बदलले जाते. योग्य तापमान आणि तणावाच्या परिस्थितीत सामग्रीची घनता सुधारण्यासाठी अंतर्गत छिद्र वेल्डेड केले जातात. फायबर स्ट्रक्चर तयार करण्यासाठी इनगॉट बनावट आहे आणि फोर्जिंगला रोलिंग, एक्सट्रूजन आणि डाय फोर्जिंगद्वारे वाजवी फायबर दिशा वितरण मिळते.

धान्य आकार आणि एकसमानता नियंत्रित करा; दुस-या टप्प्याचे वितरण सुधारणे (उदा., लेस्टेनिटिक स्टीलमध्ये मिश्र धातु कार्बाइड); ऊतींना विकृत रूप मजबूत करणे किंवा विकृती - फेज ट्रान्सफॉर्मेशन मजबूत करणे. वरील संरचनेच्या सुधारणेमुळे, फोर्जिंग्जची प्लॅस्टिकिटी, प्रभावाची कडकपणा, थकवा वाढवण्याची ताकद आणि टिकाऊपणा देखील सुधारला गेला आहे आणि नंतर भागांच्या शेवटच्या गरम टाचद्वारे भागांच्या कडकपणा, ताकद आणि प्लॅस्टिकिटीमुळे आवश्यक भाग मिळू शकतात. चांगली सर्वसमावेशक कामगिरी.

तथापि, कच्च्या मालाची गुणवत्ता खराब असल्यास किंवा फोर्जिंग प्रक्रिया वाजवी नसल्यास, पृष्ठभागावरील दोष, अंतर्गत दोष किंवा कार्यप्रदर्शन दोषांसह फोर्जिंग दोष उद्भवू शकतात.

फोर्जिंग ड्रॉइंगची डिझाइन प्रक्रिया आणि डिझाइन तत्त्व हॅमर डाय फोर्जिंग प्रमाणेच आहे, परंतु तांत्रिक मापदंड आणि विशिष्ट कामाच्या पायऱ्या फोर्जिंग प्रेसच्या वैशिष्ट्यांनुसार योग्यरित्या हाताळल्या पाहिजेत.

पार्टिंग पोझिशन निवडण्याची वैशिष्ट्ये: काही फोर्जिंगसाठी, पार्टिंग पृष्ठभाग यापुढे फोर्जिंगच्या अनुदैर्ध्य भागावर नाही, जसे की हॅमर डाय फोर्जिंगमध्ये, परंतु त्याच्या कमाल क्रॉस सेक्शनवर. या विभाजनाचे अनेक फायदे आहेत.

पार्टिंग कॉन्टूर लाइनची लांबी कमी केली जाते, आकार सरलीकृत केला जातो, खडबडीत काठाची मात्रा कमी केली जाते, रिक्त, डाई मटेरियल आणि मशीनिंग वेळ वाचविला जातो. कटिंग डाय तयार करणे सोपे आणि सोपे होते. जेव्हा डाय फोर्जिंग सेट केले जाते, तेव्हा हातोड्यावर खोटे करणे कठीण असलेल्या खोल छिद्राची पोकळी बनावट केली जाऊ शकते. इरेक्ट डाय फोर्जिंगच्या प्रक्रियेत फोर्जिंग्ज तयार करण्याची पद्धत बदलली जाते. ड्रॉइंग आणि रोलिंगऐवजी एक्सट्रूजन आणि ब्लॉक रफिंगचा वापर केला जाऊ शकतो.

जटिल आकारांसह फोर्जिंगसाठी, डाय पार्टिंग पद्धत हॅमर डाय फोर्जिंग सारखीच आहे आणि कमाल अनुदैर्ध्य प्रोफाइल अद्याप विभाजित आहे.

भत्ता आणि सहिष्णुता: सर्वसाधारणपणे, क्रॅंक प्रेसवर डाय फोर्जिंगचा भत्ता हातोड्याच्या तुलनेत 30%-50% कमी असतो आणि त्यानुसार सहिष्णुता कमी केली जाते, सामान्यतः 0.2-0.5 मिमीच्या आत. जेव्हा एक्सट्रूजन विरूपण स्वीकारले जाते, तेव्हा रॉडचा रेडियल भत्ता लहान असू शकतो, साधारणपणे फक्त 0.2-0.8 मिमी.

डाय फोर्जिंग कल, फिलेट त्रिज्या आणि त्वचेसह पंचिंग: जॅकिंग रॉड वापरला जात नसताना डाय फोर्जिंग कल हातोड्याप्रमाणेच असतो. जॅकिंग रॉड वापरल्यास, डाय फोर्जिंग कल लक्षणीयरीत्या कमी केला जाऊ शकतो. कमी जडत्व आणि मेटल फिलिंग ग्रूव्हची खराब क्षमता यामुळे, गोलाकार कोपऱ्याची त्रिज्या हातोड्यावरील डाय फोर्जिंगपेक्षा मोठी असावी. फिलेट आणि पंचिंगची त्रिज्या निर्धारित करण्याची पद्धत आणि फोर्जिंग्जचे रेखाचित्र नियम हॅमर डाय फोर्जिंगच्या प्रक्रियेचा संदर्भ घेऊ शकतात.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy