वापरण्यापूर्वी फोर्जिंग डायजसाठी कोणती तयारी करावी?

प्रथम, तांत्रिक तपासणी

फोर्जिंग डायला वापरण्यापूर्वी त्याची उत्पादन गुणवत्ता तपासणे आवश्यक आहे, सामान्यत: फोर्जिंग लीड पद्धतीने किंवा थेट फोर्जिंगद्वारे डाय बोअरचा आकार तपासणे आणि वरच्या आणि खालच्या डायचे चुकीचे विस्थापन (0.2~ 0.4 मिमी चुकीच्या विस्थापनास परवानगी देणे) ) आवश्यकता पूर्ण करते; फोर्जिंग डायच्या वापरादरम्यान, फोर्जिंग सहनशीलतेच्या बाहेर आहे की नाही हे तपासणे आवश्यक आहे; फोर्जिंग डाय वापरल्यानंतर, फोर्जिंग सहनशीलतेच्या बाहेर आहे की नाही आणि साचा खराब झाला आहे की नाही हे तपासणे आवश्यक आहे, पुनर्प्राप्त करण्यासाठी आणि पुन्हा वापरण्यासाठी.

दोन, मोल्ड स्थापना

साचा स्थापित करताना, साचा स्थापित करणे आणि घट्ट करणे यावर लक्ष देणे आवश्यक आहे. मोल्ड माउंटिंग पृष्ठभागाची परिमाणे आणि समतलता स्वीकार्य विचलनाशी सुसंगत असावी; वरच्या आणि खालच्या डाय डोव्हटेलचा पाया पृष्ठभाग एकमेकांना समांतर आणि हालचालीच्या दिशेला लंब असावा, डोव्हटेलचा आधार देणारा पृष्ठभाग फोर्जिंग डायच्या पार्टिंग पृष्ठभागाच्या समांतर असावा आणि वरच्या आणि खालच्या डायच्या पृथक्करण पृष्ठभागाच्या समांतर असावा. एकमेकांना समांतर असावे. डोवेटेल कलते समतल आणि झुकलेल्या विमानाला आधार देणारे हॅमरहेड आणि कलते वेजच्या दोन्ही बाजूंना नॉन-समांतरता 0.06mm/300mm पेक्षा जास्त नसावी. डोवेटेल बेस सर्फेस आणि सपोर्टिंग सर्फेस यांच्यामध्ये क्लिअरन्सची परवानगी नाही. प्रत्येक वेळी साचा बदलताना, उपकरणांच्या स्थापनेच्या पृष्ठभागाचे काळजीपूर्वक निरीक्षण केले पाहिजे आणि वेळेत दुरुस्त केले पाहिजे, विशेषत: हॅमर हेडचा डोव्हटेल सपोर्ट पृष्ठभाग आणि अॅनव्हिल बेसचा सपोर्ट पृष्ठभाग वेळेत दुरुस्त केला पाहिजे.

सामान्य ऑपरेशन सुनिश्चित करण्याच्या अटी अंतर्गत, हॅमर हेड (किंवा स्लाइडर) आणि मार्गदर्शक रेल्वे यांच्यातील क्लिअरन्स किमान असणे आवश्यक आहे. जर अंतर खूप मोठे असेल तर फोर्जिंग पार्ट्स फोर्ज करताना मोल्ड खराब करणे सोपे आहे.

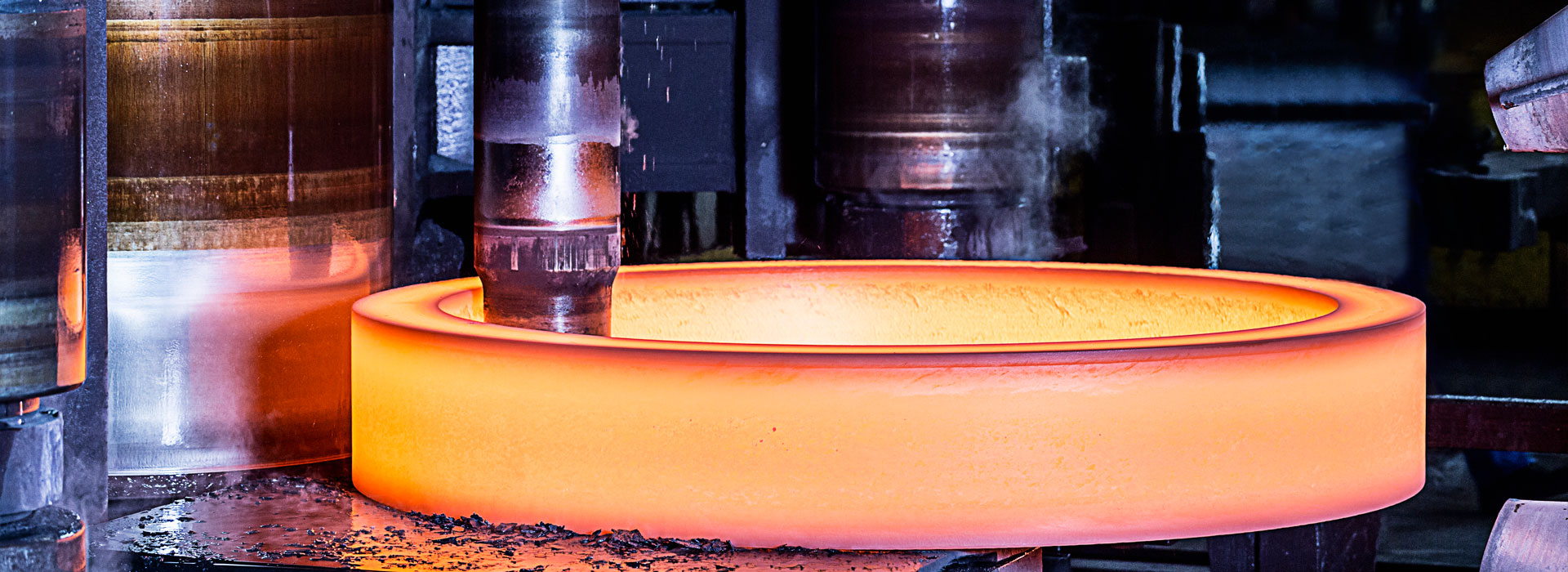

तीन, फोर्जिंगचे प्रीहीटिंग मरते

फोर्जिंग डाय क्रॅकिंगचा धोका उत्पादनाच्या सुरुवातीला उद्भवतो, जेव्हा फोर्जिंग डाय आणि ब्लँकमधील तापमानाचा फरक मोठा असतो, पर्यायी थर्मल स्ट्रेसचा प्रभाव सर्वात स्पष्ट असतो, गरम क्रॅक तयार करणे सोपे असते; आणि फोर्जिंग डाय तापमान कमी आहे, प्लॅस्टिकिटी, कडकपणा खराब आहे, परंतु क्रॅकिंगवर देखील परिणाम होतो. जेव्हा फोर्जिंग डाय 250â पेक्षा जास्त गरम केले जाते, तेव्हा फोर्जिंग डाय आणि ब्लँकमधील तापमानाचा फरक कमी होतो आणि फोर्जिंग डायचा प्रभाव कडकपणा देखील लक्षणीयरीत्या सुधारला जातो आणि क्रॅक होण्याचा धोका कमी होतो. आणि प्रीहीटिंगनंतर फोर्जिंग डाय, रिकाम्या उष्णता संरक्षणास मदत करते, हॅमरची संख्या कमी करू शकते, फोर्जिंग डायचा भार आणि परिधान कमी करण्यास अनुकूल आहे, परंतु उत्पादकता देखील सुधारू शकते. म्हणून, फोर्जिंग डाय काम करण्यापूर्वी समान रीतीने 150~350â पर्यंत गरम करणे आवश्यक आहे (उच्च मिश्र धातुच्या स्टीलचे प्रीहीटिंग तापमान जास्त असावे, आणि उच्च खोलीचे तापमान असलेल्या भागात प्रीहीटिंग तापमान योग्यरित्या कमी केले जाऊ शकते). फोर्जिंग थांबवा वेळ जास्त आहे, तो पुन्हा गरम केला पाहिजे, विशेषतः हिवाळ्यात दुर्लक्ष केले जाऊ शकत नाही.

फोर्जिंग डाय प्रीहीटिंगची पद्धत खालीलप्रमाणे आहे.

1. गरम लोखंडासह बेक करावे. सुमारे 1000â पर्यंत गरम केलेले लाल लोखंड फोर्जिंग डायच्या काम न करणाऱ्या पृष्ठभागावर बेक केले जाते. डाय बोअरशी थेट संपर्क करू नका, गोल स्टील किंवा लोखंडी प्लेटने वेगळे केले जाऊ शकते. साचा पूर्णपणे गरम केला आहे आणि आत आणि बाहेरचे तापमान एकसमान आहे याची खात्री करा. प्रीहीटिंग तापमान खूप जास्त नसावे, प्रीहीटिंगची वेळ खूप जास्त नसावी, जेणेकरून एनीलिंग कडकपणा कमी होऊ नये.

2. गॅस जेट बेकिंग, सामान्यतः मोबाइल गॅस नोजलसह. नोजल गॅस लाइनसह रबर नळीने जोडलेले आहे. ही पद्धत प्रीहीटिंग वेळ कमी करते, फोर्जिंग फोर्जिंगची डाई पृष्ठभाग खराब होत नाही, ऑपरेट करणे सोपे आहे.

3. पॉवर फ्रिक्वेन्सी इंडक्शन हीटिंग, इंडक्शन हीटर वापरून साचा 250~300â फक्त 25~30min, रेड आयर्न प्रीहिटिंग वापरण्यापेक्षा 1.5~2 पट जास्त वेगाने गरम करणे.

प्रीहीट ओव्हरफ्लोची चाचणी पद्धत खालीलप्रमाणे आहे.

1. फोर्जिंग डायच्या पृष्ठभागावर पाणी शिंपडा आणि पाण्याच्या बाष्पीभवनानुसार फोर्जिंग डायचे तापमान तपासा.

2. तापमान मोजणाऱ्या पेनसह चाचणी करा, जेव्हा काढलेला रंग 1s च्या आत निर्दिष्ट रंगात बदलतो, तेव्हा ते सूचित करते की निर्दिष्ट प्रीहीटिंग तापमान गाठले आहे.

फोर्जिंग डायला वापरण्यापूर्वी त्याची उत्पादन गुणवत्ता तपासणे आवश्यक आहे, सामान्यत: फोर्जिंग लीड पद्धतीने किंवा थेट फोर्जिंगद्वारे डाय बोअरचा आकार तपासणे आणि वरच्या आणि खालच्या डायचे चुकीचे विस्थापन (0.2~ 0.4 मिमी चुकीच्या विस्थापनास परवानगी देणे) ) आवश्यकता पूर्ण करते; फोर्जिंग डायच्या वापरादरम्यान, फोर्जिंग सहनशीलतेच्या बाहेर आहे की नाही हे तपासणे आवश्यक आहे; फोर्जिंग डाय वापरल्यानंतर, फोर्जिंग सहनशीलतेच्या बाहेर आहे की नाही आणि साचा खराब झाला आहे की नाही हे तपासणे आवश्यक आहे, पुनर्प्राप्त करण्यासाठी आणि पुन्हा वापरण्यासाठी.

दोन, मोल्ड स्थापना

साचा स्थापित करताना, साचा स्थापित करणे आणि घट्ट करणे यावर लक्ष देणे आवश्यक आहे. मोल्ड माउंटिंग पृष्ठभागाची परिमाणे आणि समतलता स्वीकार्य विचलनाशी सुसंगत असावी; वरच्या आणि खालच्या डाय डोव्हटेलचा पाया पृष्ठभाग एकमेकांना समांतर आणि हालचालीच्या दिशेला लंब असावा, डोव्हटेलचा आधार देणारा पृष्ठभाग फोर्जिंग डायच्या पार्टिंग पृष्ठभागाच्या समांतर असावा आणि वरच्या आणि खालच्या डायच्या पृथक्करण पृष्ठभागाच्या समांतर असावा. एकमेकांना समांतर असावे. डोवेटेल कलते समतल आणि झुकलेल्या विमानाला आधार देणारे हॅमरहेड आणि कलते वेजच्या दोन्ही बाजूंना नॉन-समांतरता 0.06mm/300mm पेक्षा जास्त नसावी. डोवेटेल बेस सर्फेस आणि सपोर्टिंग सर्फेस यांच्यामध्ये क्लिअरन्सची परवानगी नाही. प्रत्येक वेळी साचा बदलताना, उपकरणांच्या स्थापनेच्या पृष्ठभागाचे काळजीपूर्वक निरीक्षण केले पाहिजे आणि वेळेत दुरुस्त केले पाहिजे, विशेषत: हॅमर हेडचा डोव्हटेल सपोर्ट पृष्ठभाग आणि अॅनव्हिल बेसचा सपोर्ट पृष्ठभाग वेळेत दुरुस्त केला पाहिजे.

सामान्य ऑपरेशन सुनिश्चित करण्याच्या अटी अंतर्गत, हॅमर हेड (किंवा स्लाइडर) आणि मार्गदर्शक रेल्वे यांच्यातील क्लिअरन्स किमान असणे आवश्यक आहे. जर अंतर खूप मोठे असेल तर फोर्जिंग पार्ट्स फोर्ज करताना मोल्ड खराब करणे सोपे आहे.

तीन, फोर्जिंगचे प्रीहीटिंग मरते

फोर्जिंग डाय क्रॅकिंगचा धोका उत्पादनाच्या सुरुवातीला उद्भवतो, जेव्हा फोर्जिंग डाय आणि ब्लँकमधील तापमानाचा फरक मोठा असतो, पर्यायी थर्मल स्ट्रेसचा प्रभाव सर्वात स्पष्ट असतो, गरम क्रॅक तयार करणे सोपे असते; आणि फोर्जिंग डाय तापमान कमी आहे, प्लॅस्टिकिटी, कडकपणा खराब आहे, परंतु क्रॅकिंगवर देखील परिणाम होतो. जेव्हा फोर्जिंग डाय 250â पेक्षा जास्त गरम केले जाते, तेव्हा फोर्जिंग डाय आणि ब्लँकमधील तापमानाचा फरक कमी होतो आणि फोर्जिंग डायचा प्रभाव कडकपणा देखील लक्षणीयरीत्या सुधारला जातो आणि क्रॅक होण्याचा धोका कमी होतो. आणि प्रीहीटिंगनंतर फोर्जिंग डाय, रिकाम्या उष्णता संरक्षणास मदत करते, हॅमरची संख्या कमी करू शकते, फोर्जिंग डायचा भार आणि परिधान कमी करण्यास अनुकूल आहे, परंतु उत्पादकता देखील सुधारू शकते. म्हणून, फोर्जिंग डाय काम करण्यापूर्वी समान रीतीने 150~350â पर्यंत गरम करणे आवश्यक आहे (उच्च मिश्र धातुच्या स्टीलचे प्रीहीटिंग तापमान जास्त असावे, आणि उच्च खोलीचे तापमान असलेल्या भागात प्रीहीटिंग तापमान योग्यरित्या कमी केले जाऊ शकते). फोर्जिंग थांबवा वेळ जास्त आहे, तो पुन्हा गरम केला पाहिजे, विशेषतः हिवाळ्यात दुर्लक्ष केले जाऊ शकत नाही.

फोर्जिंग डाय प्रीहीटिंगची पद्धत खालीलप्रमाणे आहे.

1. गरम लोखंडासह बेक करावे. सुमारे 1000â पर्यंत गरम केलेले लाल लोखंड फोर्जिंग डायच्या काम न करणाऱ्या पृष्ठभागावर बेक केले जाते. डाय बोअरशी थेट संपर्क करू नका, गोल स्टील किंवा लोखंडी प्लेटने वेगळे केले जाऊ शकते. साचा पूर्णपणे गरम केला आहे आणि आत आणि बाहेरचे तापमान एकसमान आहे याची खात्री करा. प्रीहीटिंग तापमान खूप जास्त नसावे, प्रीहीटिंगची वेळ खूप जास्त नसावी, जेणेकरून एनीलिंग कडकपणा कमी होऊ नये.

2. गॅस जेट बेकिंग, सामान्यतः मोबाइल गॅस नोजलसह. नोजल गॅस लाइनसह रबर नळीने जोडलेले आहे. ही पद्धत प्रीहीटिंग वेळ कमी करते, फोर्जिंग फोर्जिंगची डाई पृष्ठभाग खराब होत नाही, ऑपरेट करणे सोपे आहे.

3. पॉवर फ्रिक्वेन्सी इंडक्शन हीटिंग, इंडक्शन हीटर वापरून साचा 250~300â फक्त 25~30min, रेड आयर्न प्रीहिटिंग वापरण्यापेक्षा 1.5~2 पट जास्त वेगाने गरम करणे.

प्रीहीट ओव्हरफ्लोची चाचणी पद्धत खालीलप्रमाणे आहे.

1. फोर्जिंग डायच्या पृष्ठभागावर पाणी शिंपडा आणि पाण्याच्या बाष्पीभवनानुसार फोर्जिंग डायचे तापमान तपासा.

2. तापमान मोजणाऱ्या पेनसह चाचणी करा, जेव्हा काढलेला रंग 1s च्या आत निर्दिष्ट रंगात बदलतो, तेव्हा ते सूचित करते की निर्दिष्ट प्रीहीटिंग तापमान गाठले आहे.

3. थर्मामीटरने थेट डायला संपर्क करून प्रीहीटिंग तापमान निश्चित करा.

चौकशी पाठवा

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy