बनावट स्लाइडर

2022-03-03

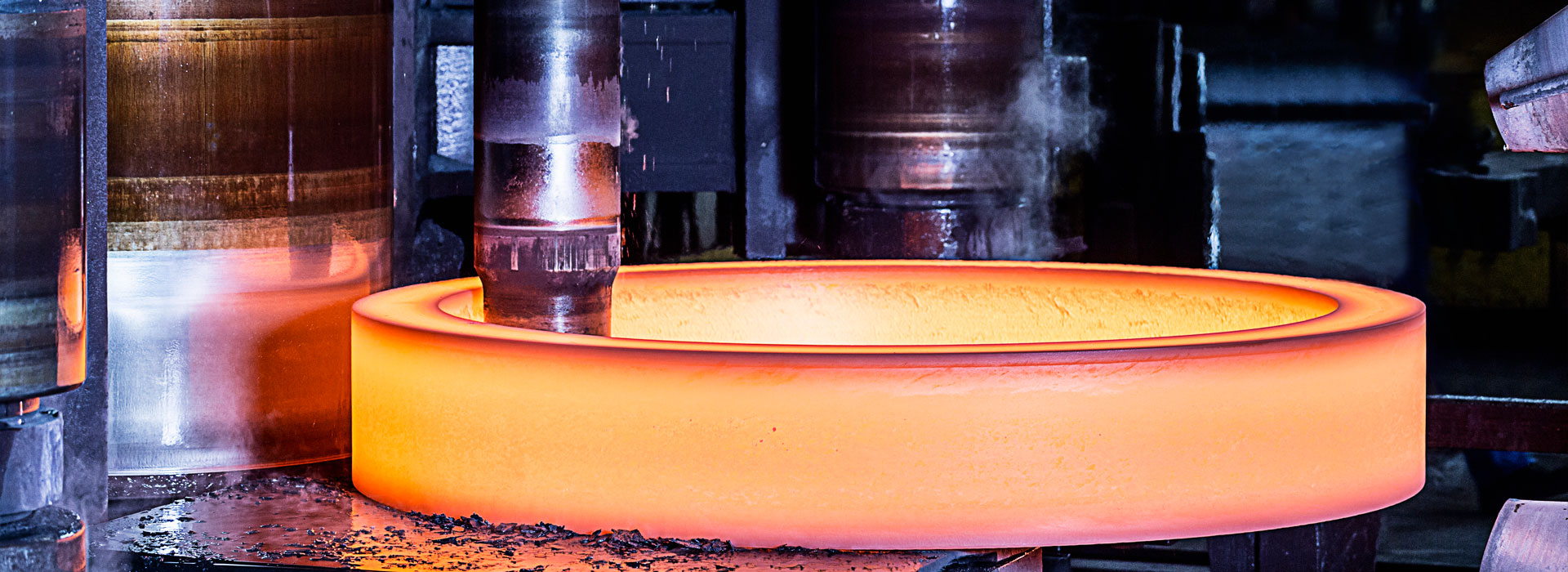

फोर्जिंगसाठी साहित्य

फोर्जिंग मटेरियल प्रामुख्याने कार्बन स्टील आणि विविध रचनांचे मिश्रित स्टील, त्यानंतर अॅल्युमिनियम, मॅग्नेशियम, तांबे, टायटॅनियम इ. आणि त्यांचे मिश्र धातु आहेत. सामग्रीची कच्ची अवस्था म्हणजे बार, पिंड, धातूची पावडर आणि द्रव धातू. धातूच्या क्रॉस-सेक्शनल एरियाच्या विकृतीच्या आधी आणि विकृतीनंतर क्रॉस-सेक्शनल एरियाच्या गुणोत्तराला फोर्जिंग रेशो म्हणतात. फोर्जिंग गुणोत्तराची योग्य निवड, वाजवी गरम तापमान आणि होल्डिंग वेळ, वाजवी प्रारंभिक फोर्जिंग तापमान आणि अंतिम फोर्जिंग तापमान, वाजवी विकृती प्रमाण आणि विकृती गती यांचा उत्पादनाची गुणवत्ता सुधारण्यात आणि खर्च कमी करण्याशी खूप संबंध आहे. साधारणपणे, लहान आणि मध्यम आकाराच्या फोर्जिंगमध्ये गोल किंवा चौरस पट्ट्या रिक्त म्हणून वापरतात. बारची धान्य रचना आणि यांत्रिक गुणधर्म एकसमान आणि चांगले आहेत, आकार आणि आकार अचूक आहेत आणि पृष्ठभागाची गुणवत्ता चांगली आहे, जे मोठ्या प्रमाणात उत्पादनासाठी सोयीस्कर आहे. जोपर्यंत गरम तापमान आणि विकृतीची परिस्थिती वाजवीपणे नियंत्रित केली जाते तोपर्यंत, उत्कृष्ट कार्यक्षमतेसह फोर्जिंग मोठ्या फोर्जिंग विकृतीशिवाय बनविले जाऊ शकते. इंगोट्सचा वापर फक्त मोठ्या फोर्जिंगसाठी केला जातो. पिंड हे मोठ्या स्तंभीय स्फटिकांसह आणि एक सैल केंद्र असलेली एक कास्ट रचना आहे. म्हणून, उत्कृष्ट धातूची रचना आणि यांत्रिक गुणधर्म प्राप्त करण्यासाठी स्तंभीय स्फटिकांना मोठ्या प्लास्टिकच्या विकृतीद्वारे बारीक कणांमध्ये तोडणे आणि त्यांना सैलपणे कॉम्पॅक्ट करणे आवश्यक आहे. दाबून आणि सिंटर केलेले पावडर मेटलर्जी प्रीफॉर्म्स गरम अवस्थेत फ्लॅश न करता फोर्जिंग करून पावडर फोर्जिंग बनवता येतात. फोर्जिंग पावडर जनरल डाय फोर्जिंगच्या घनतेच्या जवळ आहे, चांगले यांत्रिक गुणधर्म आहेत आणि उच्च अचूकता आहे, ज्यामुळे नंतरच्या कटिंग ऑपरेशन्स कमी होऊ शकतात. पावडर फोर्जिंगमध्ये एकसमान अंतर्गत रचना असते आणि कोणतेही पृथक्करण नसते, आणि लहान गियर्स आणि इतर वर्कपीस तयार करण्यासाठी वापरला जाऊ शकतो. तथापि, पावडरची किंमत सामान्य बारच्या तुलनेत खूप जास्त आहे आणि उत्पादनात त्याचा वापर मर्यादित आहे. डाई कॅव्हिटीमध्ये ओतलेल्या द्रव धातूवर स्थिर दाब लागू केल्याने ते घट्ट होते, स्फटिक बनते, प्रवाही होते, प्लॅस्टिकली विकृत होते आणि दबावाच्या क्रियेखाली तयार होते आणि नंतर इच्छित आकार आणि गुणधर्मांसह डाय फोर्जिंग मिळवता येते. लिक्विड मेटल डाय फोर्जिंग ही डाय कास्टिंग आणि डाय फोर्जिंग दरम्यान तयार करण्याची पद्धत आहे आणि विशेषतः जटिल पातळ-भिंतीच्या भागांसाठी योग्य आहे जे सामान्य डाय फोर्जिंगमध्ये तयार करणे कठीण आहे. नेहमीच्या साहित्याव्यतिरिक्त, जसे की विविध रचनांचे कार्बन स्टील आणि मिश्र धातुचे स्टील, त्यानंतर अॅल्युमिनियम, मॅग्नेशियम, तांबे, टायटॅनियम इ. आणि त्यांचे मिश्र धातु, लोह-आधारित सुपरऑलॉय, निकेल-आधारित सुपरऑलॉय आणि कोबाल्ट-आधारित सुपरऑलॉय विकृत मिश्रधातू देखील फोर्जिंग किंवा रोलिंगद्वारे पूर्ण केले जातात, परंतु हे मिश्रधातू त्यांच्या तुलनेने अरुंद प्लास्टिक झोनमुळे बनवणे तुलनेने कठीण आहे. वेगवेगळ्या सामग्रीचे गरम तापमान, ओपनिंग फोर्जिंग तापमान आणि अंतिम फोर्जिंग तापमानासाठी कठोर आवश्यकता आहेत.