त्याच्या हालचालीच्या पद्धतीनुसार फोर्जिंग प्रक्रिया

2024-03-14

फोर्जिंग थंडीत विकृत आहेफोर्जिंगप्रक्रिया, आणि वर्क हार्डनिंगमुळे फोर्जिंग डायला मोठा भार सहन करावा लागतो. या कारणास्तव, पोशाख आणि बाँडिंग टाळण्यासाठी उच्च-शक्तीच्या फोर्जिंग डायज आणि हार्ड स्नेहन फिल्म्स वापरणे आवश्यक आहे. याव्यतिरिक्त, ब्लँक क्रॅक होण्यापासून रोखण्यासाठी, इच्छित विकृती क्षमता सुनिश्चित करण्यासाठी इंटरमीडिएट एनीलिंग आवश्यक आहे. एक चांगली स्नेहन स्थिती राखण्यासाठी, रिक्त फॉस्फेटिंग असू शकते. बार आणि रॉडच्या सतत प्रक्रियेमुळे, सध्या या विभागात वंगण घालणे शक्य नाही, त्यामुळे फॉस्फेटिंग स्नेहन होण्याची शक्यता अभ्यासली जात आहे.

फोर्जिंग्स फ्री फोर्जिंग, कोल्ड हेडिंग, एक्सट्रूजन, डाय फोर्जिंग, क्लोज्ड फोर्जिंग, क्लोज्ड फोर्जिंग इत्यादीमध्ये विभागले जाऊ शकतात. दोन्ही बंद फोर्जिंग आणि क्लोज हेडिंग फोर्जिंगला फ्लॅश एज नाही आणि सामग्रीचा वापर दर जास्त आहे. कॉम्प्लेक्स फोर्जिंग्जचे परिष्करण एक किंवा काही चरणांमध्ये पूर्ण केले जाऊ शकते. फ्लॅश नसल्यास, फोर्जिंगचे बेअरिंग क्षेत्र कमी केले जाते आणि आवश्यक भार कमी केला जातो. तथापि, रिक्त पूर्णपणे परिभाषित केले जाऊ शकत नाही अशा बाबतीत, रिक्त खंड काटेकोरपणे नियंत्रित केला पाहिजे, डायच्या सापेक्ष स्थितीवर नियंत्रण ठेवले पाहिजे आणि फोर्जिंग डायचा पोशाख कमी करण्यासाठी फोर्जिंग तपासले पाहिजे.

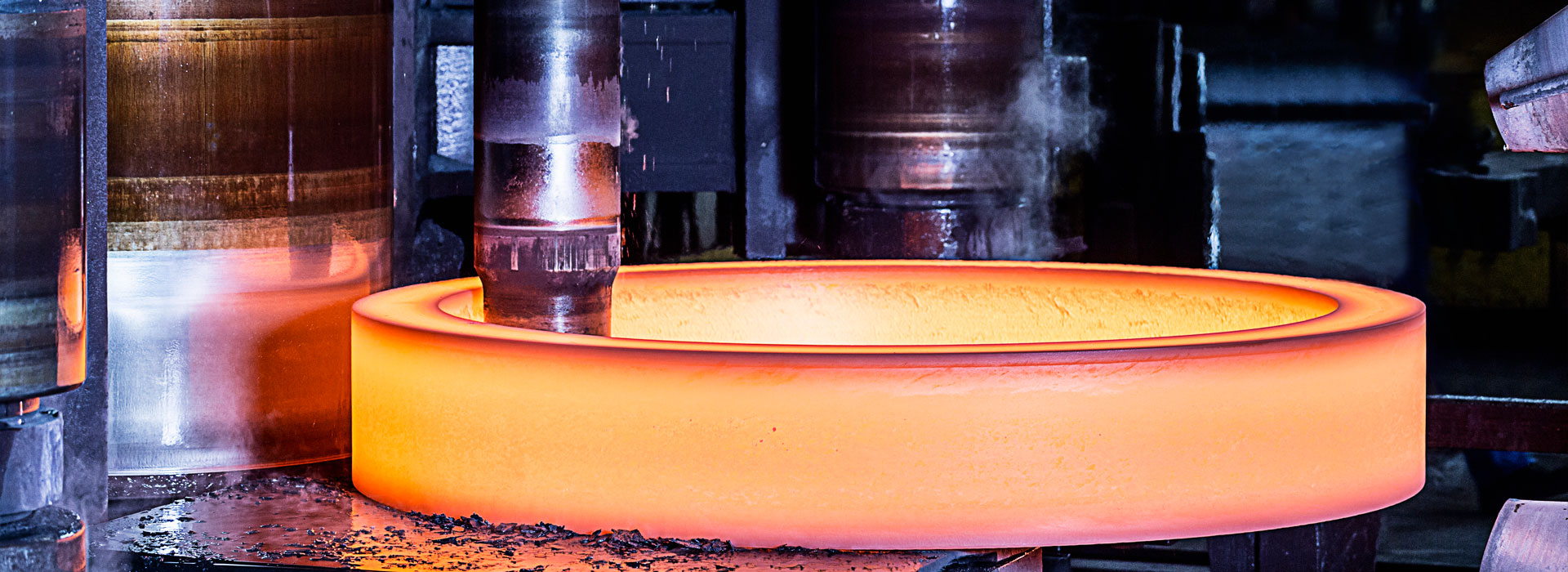

फोर्जिंग प्रक्रियेला त्याच्या मोड हालचालीनुसार स्विंग फोर्जिंग, स्विंग फोर्जिंग, रोल फोर्जिंग, क्रॉस वेज रोलिंग, रिंग रोलिंग आणि रोलिंगमध्ये विभागले जाऊ शकते. स्विंग रोलर्स, पेंडुलम रोटरी फोर्जिंग आणि रोलर्ससह अचूक फोर्जिंग केले जाऊ शकते. रोल आणि क्रॉस रोलिंगचा वापर मटेरियलचा वापर सुधारण्यासाठी सडपातळ सामग्रीच्या मागील प्रक्रियेप्रमाणे केला जाऊ शकतो. फ्री फोर्जिंग आणि इतर रोटरी फोर्जिंग प्रक्रियेचा वापर, स्थानिक स्वरूप देखील असू शकते, लहान फोर्जिंग आकाराच्या स्थितीत फोर्जिंग प्रक्रिया साध्य करण्याच्या क्षमतेसह, विनामूल्य फोर्जिंग फोर्जिंग पद्धतीसह, प्रक्रियेच्या प्रक्रियेत, डाई पृष्ठभागावरील सामग्री मोकळ्या पृष्ठभागाच्या जवळ, त्यामुळे त्याची अचूकता सुनिश्चित करणे कठीण आहे, म्हणून, फोर्जिंग डाय मूव्हमेंट आणि रोटरी फोर्जिंग प्रक्रियेची दिशा नियंत्रित करण्यासाठी संगणकाद्वारे, जटिल आकार आणि उच्च अचूकता असलेली उत्पादने मिळवता येतात, ज्यामुळे त्यांची प्रक्रिया क्षमता सुधारते.

जेव्हा तापमान 300-400 ℃ (स्टील ब्लू एम्ब्रिटलमेंट झोन) 700 ℃-800 ℃ पेक्षा जास्त होते, तेव्हा विकृती प्रतिरोध लक्षणीयरीत्या कमी होतो आणि विकृती क्षमता लक्षणीय वाढते. वेगवेगळ्या तापमान क्षेत्रांनुसार फोर्जिंग, फोर्जिंग गुणवत्ता आणि फोर्जिंग प्रक्रियेच्या आवश्यकता, कोल्ड फोर्जिंग, उबदार फोर्जिंग, हॉट फोर्जिंग असे तीन तापमान झोनमध्ये विभागले जाऊ शकतात. सर्वसाधारणपणे, रीक्रिस्टलायझेशन तापमान झोनमध्ये फोर्जिंगला हॉट फोर्जिंग म्हणतात, तर खोलीच्या तापमानाला गरम न होणाऱ्या फोर्जिंगला कोल्ड फोर्जिंग म्हणतात.

कोल्ड फोर्जिंग दरम्यान, फोर्जिंगचा आकार जास्त बदलत नाही. 700 ℃ पेक्षा कमी फोर्जिंग प्रक्रिया, कमी ऑक्साईड निर्मिती, पृष्ठभागावरील डिकार्ब्युराइजेशन घटना नाही. म्हणून, जोपर्यंत कोल्ड फोर्जिंग विकृती ऊर्जा श्रेणीपर्यंत पोहोचू शकते, तोपर्यंत चांगली मितीय अचूकता आणि पृष्ठभाग पूर्ण करणे प्राप्त केले जाऊ शकते. जर तापमान आणि स्नेहन कूलिंग चांगल्या प्रकारे नियंत्रित असेल, तर उच्च अचूकता मिळविण्यासाठी ते 700 ° C वर बनावट केले जाऊ शकते. हॉट फोर्जिंगमध्ये, विरूपण ऊर्जा लहान असते, विकृती प्रतिरोध लहान असतो आणि जटिल आकारासह मोठे फोर्जिंग बनावट केले जाऊ शकते.