फोर्जिंग प्लांट ऊर्जेचा वापर कसा कमी करतो

2022-11-15

च्या ऊर्जेचा वापरफोर्जिंगफोर्जिंग प्रक्रियेत वनस्पती प्रामुख्याने इंधन वापर आहे. बहुतेक उत्पादक नैसर्गिक वायू वापरतात, जो फोर्जिंग प्लांटच्या उत्पादनासाठी मुख्य ऊर्जा वापर आहे. फोर्जिंग प्लांटमधील एकूण ऊर्जेच्या वापरापैकी 80% पेक्षा जास्त इंधनाचा वापर होतो. फोर्जिंग फर्नेसचा वापर कमी करण्यासाठी फोर्जिंग प्लांटला खूप महत्त्व आहे. सामान्यतः वापरलेले उपाय आहेत:

1. वाजवी उष्णता स्रोत वापरा:

बहुतेक उत्पादक नैसर्गिक वायू वापरतात, जो स्वस्त, अनुदानित आणि कमी प्रदूषणकारी आहे.

2, प्रगत हीटिंग फर्नेस प्रकाराचा वापर

ब्लँक्स आणि फोर्जिंगसाठी गॅस हीटिंग फर्नेसमध्ये डिजिटल रिजनरेटिव्ह हाय स्पीड पल्स कंबशन आणि कंट्रोल टेक्नॉलॉजी आणि सतत इंधन रिजनरेटिव्ह पल्स कंबशन आणि कंट्रोल टेक्नॉलॉजीचा अवलंब केला जातो. याउलट, पारंपारिक हाय-स्पीड बर्नर एअर प्रीहीटरचा ज्वलन मोड उच्च तापमान फोर्जिंग भट्टीवर लागू केला जातो, ऊर्जा बचत दर 50% इतका जास्त असतो आणि भट्टीचे तापमान एकसारखेपणा ±10â दरम्यान नियंत्रित केले जाते. मध्यम आणि कमी तापमान उष्णता उपचार भट्टीत, ऊर्जा बचत दर 30-50% पर्यंत असतो आणि भट्टीचे तापमान एकसारखेपणा ±5â दरम्यान नियंत्रित केले जाते.

3, गरम सामग्री भट्टी लोडिंग प्रक्रिया वापरून:

हॉट चार्जिंग फर्नेस हे मोठे फोर्जिंग गरम करण्यासाठी ऊर्जा-बचत करणारे प्रभावी उपाय आहे. फोर्जिंग वर्कशॉपमधील फर्नेस गरम करणे साधारणपणे 600â पेक्षा जास्त नियंत्रित केले जाते. कोल्ड फीडिंग फर्नेसच्या तुलनेत, 40-45% ऊर्जा वाचवू शकते, त्याच वेळी हीटिंग वेळेची बचत करू शकते, हीटिंग कॉन्फिगरेशनची संख्या कमी करू शकते, उत्पादन कार्यक्षमता सुधारू शकते.

4. कचरा उष्णता पुनर्प्राप्ती तंत्रज्ञान

इंधन भट्टीमध्ये एक्झॉस्ट गॅसचे तापमान 600-1200â इतके जास्त असते आणि एकूण उष्णतेच्या 30-70% उष्णता काढून घेतली जाते. उष्णतेच्या या भागाची पुनर्प्राप्ती आणि वापर हा फोर्जिंग वर्कशॉपमध्ये ऊर्जा वाचवण्याचा एक महत्त्वाचा मार्ग आहे. सध्या, मुख्य वापर पद्धत म्हणजे प्रीहीटर वापरणे, म्हणजे दहन हवा आणि वायू इंधन गरम करण्यासाठी फ्ल्यू गॅस कचरा उष्णता वापरणे. देश ऊर्जा संवर्धन आणि उत्सर्जन कमी करण्यासाठी जोमाने प्रोत्साहन देत असल्याने, फोर्जिंग उद्योगात कचरा उष्णता दुय्यम पुनर्प्राप्ती आणि वापर तंत्रज्ञानाचा वापर अधिकाधिक व्यापक होईल.

1. वाजवी उष्णता स्रोत वापरा:

बहुतेक उत्पादक नैसर्गिक वायू वापरतात, जो स्वस्त, अनुदानित आणि कमी प्रदूषणकारी आहे.

2, प्रगत हीटिंग फर्नेस प्रकाराचा वापर

ब्लँक्स आणि फोर्जिंगसाठी गॅस हीटिंग फर्नेसमध्ये डिजिटल रिजनरेटिव्ह हाय स्पीड पल्स कंबशन आणि कंट्रोल टेक्नॉलॉजी आणि सतत इंधन रिजनरेटिव्ह पल्स कंबशन आणि कंट्रोल टेक्नॉलॉजीचा अवलंब केला जातो. याउलट, पारंपारिक हाय-स्पीड बर्नर एअर प्रीहीटरचा ज्वलन मोड उच्च तापमान फोर्जिंग भट्टीवर लागू केला जातो, ऊर्जा बचत दर 50% इतका जास्त असतो आणि भट्टीचे तापमान एकसारखेपणा ±10â दरम्यान नियंत्रित केले जाते. मध्यम आणि कमी तापमान उष्णता उपचार भट्टीत, ऊर्जा बचत दर 30-50% पर्यंत असतो आणि भट्टीचे तापमान एकसारखेपणा ±5â दरम्यान नियंत्रित केले जाते.

3, गरम सामग्री भट्टी लोडिंग प्रक्रिया वापरून:

हॉट चार्जिंग फर्नेस हे मोठे फोर्जिंग गरम करण्यासाठी ऊर्जा-बचत करणारे प्रभावी उपाय आहे. फोर्जिंग वर्कशॉपमधील फर्नेस गरम करणे साधारणपणे 600â पेक्षा जास्त नियंत्रित केले जाते. कोल्ड फीडिंग फर्नेसच्या तुलनेत, 40-45% ऊर्जा वाचवू शकते, त्याच वेळी हीटिंग वेळेची बचत करू शकते, हीटिंग कॉन्फिगरेशनची संख्या कमी करू शकते, उत्पादन कार्यक्षमता सुधारू शकते.

4. कचरा उष्णता पुनर्प्राप्ती तंत्रज्ञान

इंधन भट्टीमध्ये एक्झॉस्ट गॅसचे तापमान 600-1200â इतके जास्त असते आणि एकूण उष्णतेच्या 30-70% उष्णता काढून घेतली जाते. उष्णतेच्या या भागाची पुनर्प्राप्ती आणि वापर हा फोर्जिंग वर्कशॉपमध्ये ऊर्जा वाचवण्याचा एक महत्त्वाचा मार्ग आहे. सध्या, मुख्य वापर पद्धत म्हणजे प्रीहीटर वापरणे, म्हणजे दहन हवा आणि वायू इंधन गरम करण्यासाठी फ्ल्यू गॅस कचरा उष्णता वापरणे. देश ऊर्जा संवर्धन आणि उत्सर्जन कमी करण्यासाठी जोमाने प्रोत्साहन देत असल्याने, फोर्जिंग उद्योगात कचरा उष्णता दुय्यम पुनर्प्राप्ती आणि वापर तंत्रज्ञानाचा वापर अधिकाधिक व्यापक होईल.

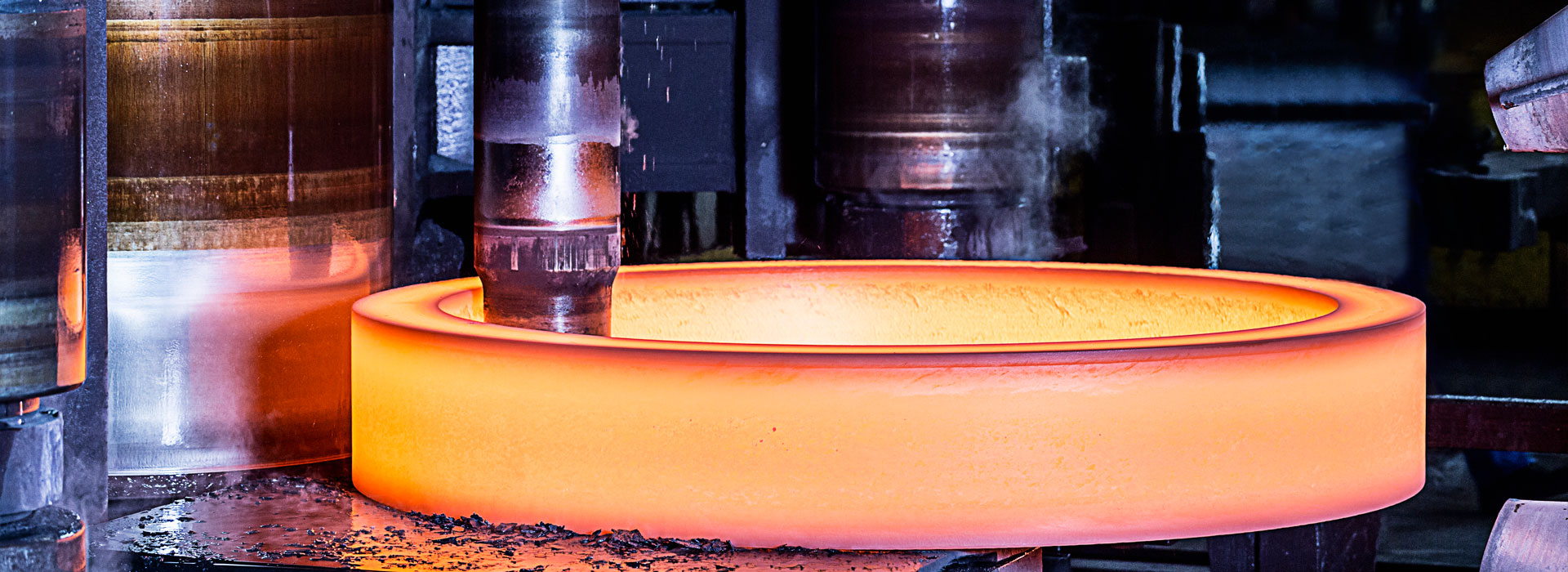

ही टोंगक्सिन प्रिसिजन फोर्जिंग कंपनीची फोर्जिंग उत्पादन लाइन आहे:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy