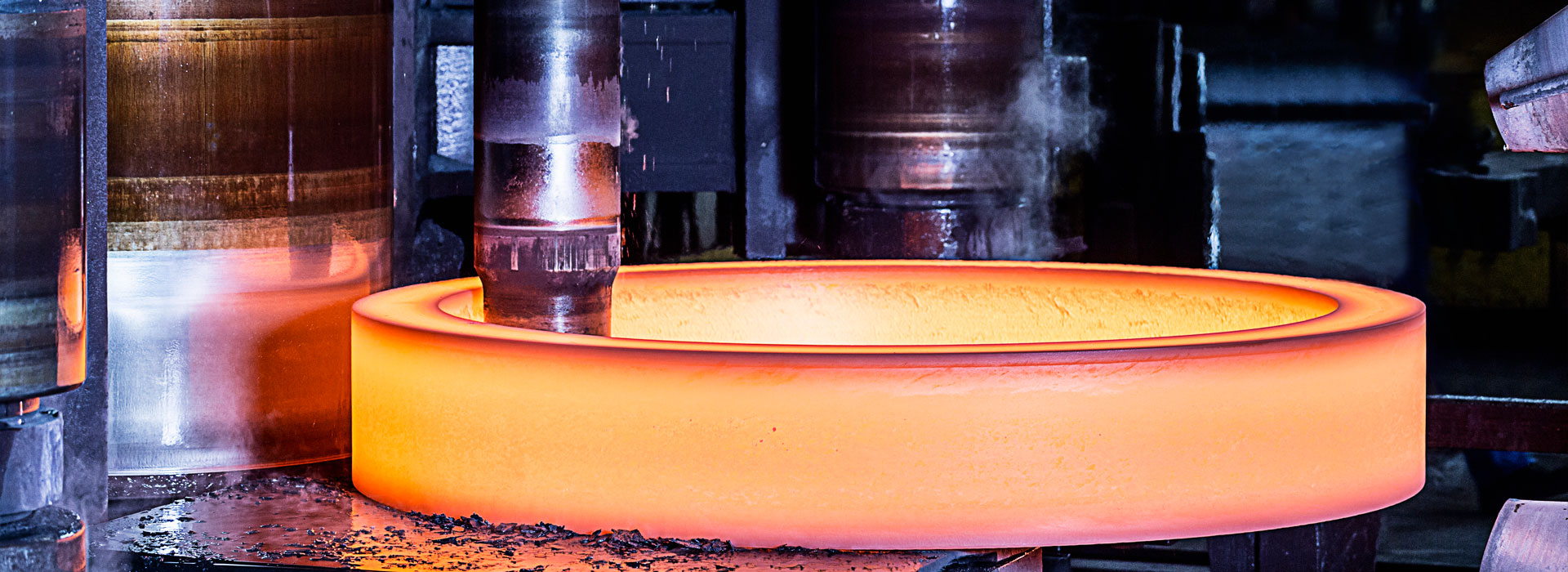

फोर्जिंग पृष्ठभाग स्लॅग का निर्माण करते?

2022-06-09

फोर्जिंगच्या पृष्ठभागावरील स्लॅग लिक्विड डाय फोर्जिंगच्या प्रक्रियेत आहे, कोटिंग किंवा ऑक्साईड स्केलचा काही भाग वर्कपीसच्या पृष्ठभागावर पिळला जातो, जो दुःखी आगीच्या वेळी सुरकुत्या किंवा ऑक्साइड स्लॅग पिटिंग सादर करतो.

म्हणून, फोर्जिंग्जच्या पृष्ठभागावर स्लॅगचा समावेश करण्याची कारणे आहेत: खूप जास्त कोटिंग किंवा कोरड्या सॉलिड कास्टिंगच्या शेवटी, ज्यामुळे द्रव धातूसह कोटिंग, आणि काही द्रव धातूची क्रिया, कंपाऊंड समावेशाची निर्मिती. उदाहरणार्थ, उच्च कथील कांस्यचे "हार्ड स्पॉट" असे आहे; जेव्हा पंच दाबला जातो, तेव्हा स्फटिकयुक्त कठोर कवच जे मुक्तपणे घनरूप होते ते मोठ्या प्रमाणात सुरकुत्या आणि विकृत होते आणि कोटिंग आणि ऑक्साईड स्केल भागांच्या पृष्ठभागाच्या थरात दाबले जातात.

फोर्जिंग स्लॅग सापळा countermeasures पृष्ठभाग प्रतिबंध करण्यासाठी आहे: योग्यरित्या मूस तापमान सुधारण्यासाठी, लेप समान रीतीने sprayed करणे आवश्यक आहे, कोरड्या घन; प्रेशरायझेशनच्या आधीच्या निवासाची वेळ शक्य तितकी कमी असावी जेणेकरून दबाव आणताना घनरूप थर जास्त जाड नसावा.

म्हणून, फोर्जिंग सरफेस स्लॅगचे कारण जाणून घ्या आणि काउंटरमेजर्स टाळा, तुम्ही सुरवातीपासून लक्ष देऊ शकता, फोर्जिंग पृष्ठभाग स्लॅग रोखू शकता.

बिलेट मेकिंग आणि डाय फोर्जिंग दरम्यान बिलेटचा आकार आणि आकार दर्शविण्यासाठी वर्क स्टेप डायग्राम वापरला जातो. या वर्क स्टेप डायग्राम ठरवण्याच्या प्रक्रियेला वर्क स्टेप डिझाइन म्हणतात. बिलेट आणि डाय फोर्जिंग ग्रूव्ह कार्यरत चरणांच्या आकृतीनुसार डिझाइन आणि तयार केले आहेत.

आधी सांगितल्याप्रमाणे, सर्वात सामान्य विकृत पायऱ्या म्हणजे पिअर जाडी, खांदा, वाकणे, एक्सट्रूजन, प्री-फोर्जिंग आणि अंतिम फोर्जिंग.

फायनल फोर्जिंग स्टेप डिझाइन: मुख्यतः हॉट फोर्जिंग ड्रॉइंग डिझाइन करा, बुर ग्रूव्हचे स्वरूप आणि पंचिंग त्वचेचा आकार आणि आकार निश्चित करा. फोर्जिंग डिझाइन हॅमर फोर्जिंग प्रमाणेच आहे, परंतु burrs आकार आणि आकार भिन्न आहेत.

प्रेसचे अंतिम फोर्जिंग पिअरच्या खडबडीत विकृतीवर आधारित असते आणि वरच्या आणि खालच्या डाई पृष्ठभागावर अवलंबून न राहता फोर्जिंग प्रेसचा स्ट्रोक समायोजित करून फोर्जिंगच्या उंचीच्या आकाराची हमी दिली जाते. निस्तेज कार टाळण्यासाठी, स्लायडर खाली असताना, वरच्या आणि खालच्या पार्टिंग पृष्ठभागांमध्ये एक विशिष्ट अंतर असणे आवश्यक आहे जेणेकरुन डाईची बंद होणारी उंची समायोजित केली जाईल आणि फ्रेमची लवचिक विकृती कमी करू शकेल, ज्यामुळे मितीय अचूकता सुनिश्चित होईल. फोर्जिंगची उंची दिशा. या दोन कारणांमुळे, क्रॅंक प्रेसचे डाय फोर्जिंग अधिक परिपूर्ण रिक्त कार्य चरण स्वीकारणे आवश्यक आहे. म्हणून, प्रेस फोर्जिंगमध्ये, बुर प्रतिकार देखील तुलनेने कमी केला जातो, मुख्यतः अतिरिक्त धातू काढून टाकण्यासाठी आणि सामावून घेण्यासाठी. त्यामुळे, बुर ग्रूव्ह ब्रिज आणि वेअरहाऊसची उंची हातोडा फोर्जिंगपेक्षा जास्त आहे.

म्हणून, फोर्जिंग्जच्या पृष्ठभागावर स्लॅगचा समावेश करण्याची कारणे आहेत: खूप जास्त कोटिंग किंवा कोरड्या सॉलिड कास्टिंगच्या शेवटी, ज्यामुळे द्रव धातूसह कोटिंग, आणि काही द्रव धातूची क्रिया, कंपाऊंड समावेशाची निर्मिती. उदाहरणार्थ, उच्च कथील कांस्यचे "हार्ड स्पॉट" असे आहे; जेव्हा पंच दाबला जातो, तेव्हा स्फटिकयुक्त कठोर कवच जे मुक्तपणे घनरूप होते ते मोठ्या प्रमाणात सुरकुत्या आणि विकृत होते आणि कोटिंग आणि ऑक्साईड स्केल भागांच्या पृष्ठभागाच्या थरात दाबले जातात.

फोर्जिंग स्लॅग सापळा countermeasures पृष्ठभाग प्रतिबंध करण्यासाठी आहे: योग्यरित्या मूस तापमान सुधारण्यासाठी, लेप समान रीतीने sprayed करणे आवश्यक आहे, कोरड्या घन; प्रेशरायझेशनच्या आधीच्या निवासाची वेळ शक्य तितकी कमी असावी जेणेकरून दबाव आणताना घनरूप थर जास्त जाड नसावा.

म्हणून, फोर्जिंग सरफेस स्लॅगचे कारण जाणून घ्या आणि काउंटरमेजर्स टाळा, तुम्ही सुरवातीपासून लक्ष देऊ शकता, फोर्जिंग पृष्ठभाग स्लॅग रोखू शकता.

बिलेट मेकिंग आणि डाय फोर्जिंग दरम्यान बिलेटचा आकार आणि आकार दर्शविण्यासाठी वर्क स्टेप डायग्राम वापरला जातो. या वर्क स्टेप डायग्राम ठरवण्याच्या प्रक्रियेला वर्क स्टेप डिझाइन म्हणतात. बिलेट आणि डाय फोर्जिंग ग्रूव्ह कार्यरत चरणांच्या आकृतीनुसार डिझाइन आणि तयार केले आहेत.

आधी सांगितल्याप्रमाणे, सर्वात सामान्य विकृत पायऱ्या म्हणजे पिअर जाडी, खांदा, वाकणे, एक्सट्रूजन, प्री-फोर्जिंग आणि अंतिम फोर्जिंग.

फायनल फोर्जिंग स्टेप डिझाइन: मुख्यतः हॉट फोर्जिंग ड्रॉइंग डिझाइन करा, बुर ग्रूव्हचे स्वरूप आणि पंचिंग त्वचेचा आकार आणि आकार निश्चित करा. फोर्जिंग डिझाइन हॅमर फोर्जिंग प्रमाणेच आहे, परंतु burrs आकार आणि आकार भिन्न आहेत.

प्रेसचे अंतिम फोर्जिंग पिअरच्या खडबडीत विकृतीवर आधारित असते आणि वरच्या आणि खालच्या डाई पृष्ठभागावर अवलंबून न राहता फोर्जिंग प्रेसचा स्ट्रोक समायोजित करून फोर्जिंगच्या उंचीच्या आकाराची हमी दिली जाते. निस्तेज कार टाळण्यासाठी, स्लायडर खाली असताना, वरच्या आणि खालच्या पार्टिंग पृष्ठभागांमध्ये एक विशिष्ट अंतर असणे आवश्यक आहे जेणेकरुन डाईची बंद होणारी उंची समायोजित केली जाईल आणि फ्रेमची लवचिक विकृती कमी करू शकेल, ज्यामुळे मितीय अचूकता सुनिश्चित होईल. फोर्जिंगची उंची दिशा. या दोन कारणांमुळे, क्रॅंक प्रेसचे डाय फोर्जिंग अधिक परिपूर्ण रिक्त कार्य चरण स्वीकारणे आवश्यक आहे. म्हणून, प्रेस फोर्जिंगमध्ये, बुर प्रतिकार देखील तुलनेने कमी केला जातो, मुख्यतः अतिरिक्त धातू काढून टाकण्यासाठी आणि सामावून घेण्यासाठी. त्यामुळे, बुर ग्रूव्ह ब्रिज आणि वेअरहाऊसची उंची हातोडा फोर्जिंगपेक्षा जास्त आहे.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy